- 28 avril 2023

- En Sammy Soetaert

- | 8 min. temps de lecture

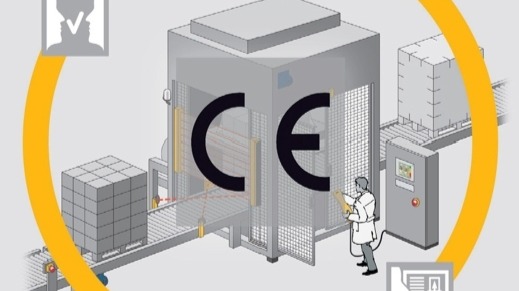

La sécurité de machine est un processus continu

Dans nos entreprises, la protection des travailleurs fait partie des priorités. Et à juste titre! Une évaluation correcte des risques aide à faire l'inventaire de tous les dangers possibles d'une machine. Ainsi, non seulement votre personnel bénéficie d'un environnement de travail plus sûr, mais en plus, votre entreprise risque moins d'être tenue pour responsable en cas d'accident.

Désolé, il s'agit d'un article premium.

Cet article est exclusivement disponible pour les abonnés de Dobbit. Abonnez-vous maintenant et accédez à tout les articles.

Découvrez nos formules d'abonnement