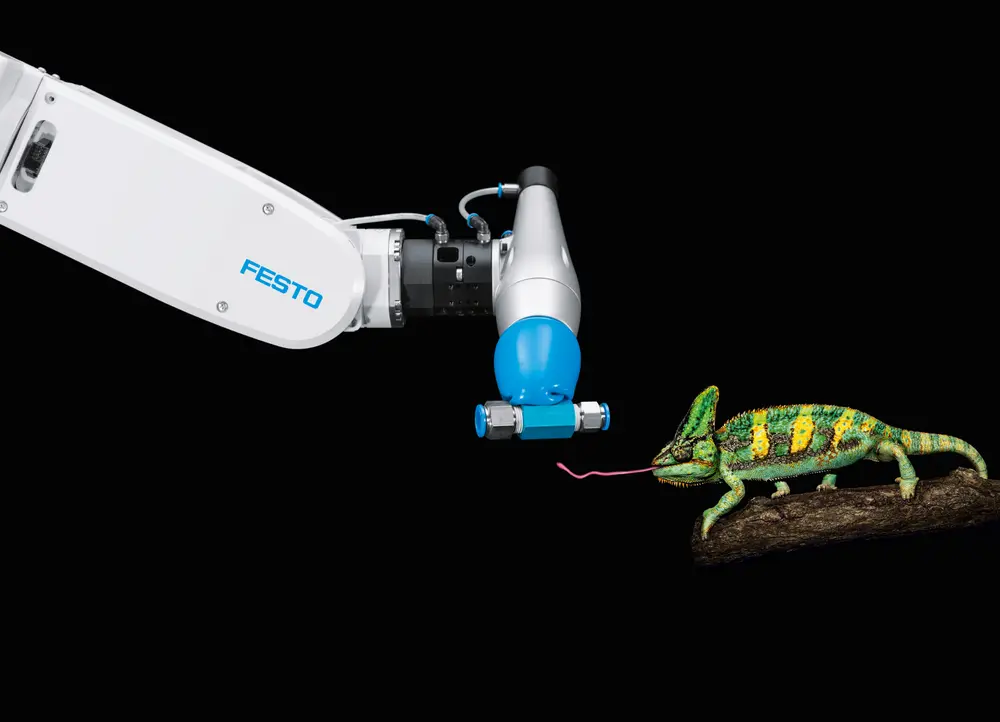

Préhenseurs pour robots

Les préhenseurs pour robots existent dans les versions les plus détaillées. Sélectionner le préhenseur pouvant servir à une application précise n’est donc pas une sinécure. Travaillera-t-on de façon électrique ou préfère-t-on les préhenseurs pneumatiques? Existe-t-il encore d’autres possibilités? Quid des préhenseurs pour robots collaboratifs (cobots)?

Les préhenseurs pour robots existent dans les versions les plus détaillées. Sélectionner le préhenseur pouvant servir à une application précise n’est donc pas une sinécure. Travaillera-t-on de façon électrique ou préfère-t-on les préhenseurs pneumatiques? Existe-t-il encore d’autres possibilités? Quid des préhenseurs pour robots collaboratifs (cobots)?

Choix enorme

Les producteurs de préhenseurs nous ont choyé ces dernières années par des dizaines de types de préhenseurs et d’ajouts fonctionnels – plus à ce propos plus tard –, si bien que la technologie est devenue très performante. La question qui se pose maintenant: quel type convient le mieux à mon application?

Pour caractériser les préhenseurs, nous pouvons emprunter plusieurs voies: nous pouvons utiliser pour cela la forme d’énergie sous-jacente (pneumatique, électrique hydraulique, vide) mais dans les milieux académiques nous voyons de plus en plus souvent une subdivision entre préhenseurs conventionnels et softgrippers. Bien qu’il existe un certain lien entre l’apport d’énergie et le type de préhenseur, la subdivision conventionnel/soft se rapproche un peu du mouvement de préhension effectif. Toutefois nous commençons par survoler les formes d’énergie, parce qu’elles sont indissociablement liées au mouvement de préhension.

Pneumatique

Les préhenseurs pneumatiques forment un groupe considérable parmi les préhenseurs. Cette popularité est basée sur plusieurs facteurs dans lesquels la pneumatique excelle traditionnellement: vitesse, simplicité de construction et sécurité. Le fonctionnement se déroule comme suit: un piston se déplace dans une soupape commandée par air comprimé; en jouant avec la pression de l’air comprimé, les doigts sont respectivement joints ou écartés via la transmission.

De nombreux inconvénients ne sont pas associés au travail avec des préhenseurs pneumatiques, quoique nous relevions bel et bien que la précision de la commande par la pression de l’air est difficile à gérer. Quiconque recherche un préhenseur pour un mouvement rapide répétitif est tout aussi bien secondé par un préhenseur pneumatique.

Vide

En théorie, nous pourrions également inclure les préhenseurs pneumatiques dans ce groupe, mais cependant il s’agit en principe d’une autre technique. Dans ce cas-ci, on crée avec une pompe à vide une dépression dans les pistons qui fixera la pièce. Il est évident que nous rencontrons souvent cette application avec des pièces de type plaque dans les industries du papier, du bois et du métal mais des applications plus petites peuvent également être soulevées via le vide.

Contrairement à ce que l’on pense parfois, la présence d’air comprimé n’est pas une condition absolue pour travailler selon le principe du vide. On peut tout aussi bien utiliser un générateur de vide compact. Aujourd’hui il existe des exécutions qui sont conçues spécifiquement pour les robots et cobots légers, dans l’optique d’un traitement automatisé des éléments avec une seule ventouse.

Electromécanique

Sur les préhenseurs électromécaniques, l’entraînement ne s’effectue pas via la pneumatique mais via des moteurs. Dans la plupart des cas, il s’agit d’un électromoteur, quoiqu’il existe entre-temps aussi d’autres possibilités telles qu’un moteur pas à pas. Un grand avantage de cette solution est la rétroaction de la position et de la force vers la commande. Cela permet de garantir un fonctionnement très précis: les distances de préhension et la force peuvent être adaptés constamment en fonction de la rétroaction. L’exécution avec un moteur pas à pas permet d’ouvrir le préhenseur par étapes selon des petites étapes réglées. Ces mouvements sont pré-programmables via la commande, ce qui autorise une adaptation spécifique à plusieurs produits: on règle un certain comportement de fonctionnement pour le produit X; quand on passe à un autre produit, on utilise le programme afférent.

Hydraulique

Nous voyons de moins en moins les préhenseurs hydrauliques dans les applications de robot industrielles typiques. Les préhenseurs sont aussi commandés de façon pneumatique uniquement avec les robots réellement lourds dans des secteurs tels que le traitement des déchets, l’automobile et la transformation des métaux, qui disposent en tout cas de l’hydraulique.

Le fonctionnement est quelque peu comparable au préhenseur pneumatique, l’air étant remplacé par une huile hydraulique dans le cylindre qui fait se joindre et s’écarter les doigts de préhension.

Ajouts Fonctionnels

Nous l’avons déjà évoqué: le tooling end-of-arm complet dot être revu. Une fonction de préhension est aujourd’hui bien plus qu’un simple préhenseur deux points qui s’ouvre et se ferme. Un nouveau set complet de possibilités s’ouvre via des modules placés entre le préhenseur et le bras. Celui qui gagne à avoir, par exemple, un positionnement exact de ses pièces sait que la moindre vibration dans la machine ou pièce a un impact négatif sur le résultat. En travaillant avec un module de compensation, la différence de position est enregistrée de façon exacte, rétrocouplée vers la commande et compensée en 2D, 3D et même une rotation de la pièce.

Outre ces modules de compensation, plusieurs autres possibilités optimisent le champ d’action: il existe notamment des modules pour la mesure et la rétroaction exactes des déplacements, la réalisation d’une rotation, l’apport ordonné de l’énergie, la collecte et l’envoi de données, la protection des pièces contre des mouvements brusques du robot ou contre la surcharge, des modules linéaires pour accroître le champ d’action… Le nombre d’exécutions est incommensurable et est peut-être un sujet pour un article séparé sur cette matière passionnante.

Modules à changement rapide

Outre ces ajouts, nous citons les modules à changement rapide. Ceux-ci nous viennent du monde CNC, où ils sont engagés pour commuter rapidement entre les forets et fraises présents. En appliquant aussi ce principe sur un robot et les préhenseurs afférents, le champ d’application peut être fortement étendu tandis que le temps de changement coûteux et souvent long est fortement limité. Cela cadre aussi parfaitement dans l’évolution visant à réaliser plus de variétés d’un même produit sur une seule ligne de production. Le processus de changement est relativement simple mais on doit bel et bien toujours vérifier que le mouvement de fermeture après le changement du préhenseur a été correctement exécuté. Cette rétroaction est garantie par des capteurs qui vérifient l’état. Certains fournisseurs de préhenseurs travaillent avec IO-Link, de sorte que le réglage est très facile. Tous ces modules donnent une valeur ajoutée au tooling end-of-arm, afin de pouvoir satisfaire à toutes les propriétés spécifiques d’une application. Ces propriétés spécifiques sont aussi diverses que nombreuses: pour la pièce à saisir, il y a déjà la forme, la matière qui constitue la pièce, le poids, les risques possibles (bris de verre, déversement chimique). Par ailleurs, les mouvements à exécuter sont aussi divers: la vitesse, l’accélération, la répétabilité, la vitesse de préhension, ce qui doit se passer avec la pièce après la saisie ...

QUID DU COBOT?

Nous partons toujours de l’idée qu’un robot collaboratif doit être vu comme un petit frère du robot traditionnel. En fait ce n’est pas correct. Non seulement les puissances se situent aux antipodes mais des facteurs tels que la programmation, la vitesse et la sécurité sont fondamentalement différentes sur un cobot. La sécurité est surtout importante dans le cadre de cet article, car ici aussi l’approche d’un robot industriel derrière une grille est fondamentalement différente de celle d’un cobot. Pour la mener à bien, l’ISO/TS 15066 est d’application, elle traite notamment des vitesses, de la construction et des mesures pour sécuriser l’interaction entre l’homme et le cobot. C’est ainsi que la force de préhension maximale est limitée et que des protections additionnelles doivent être placées pour qu’une panne de courant et d’air comprimé se déroule en toute sécurité. L’important dans la sécurité est d’examiner la cohésion complète: un cobot et un préhenseur intrinsèquement sûrs ne signifient pas nécessairement une machine intrinsèquement sûre: on doit examiner la cohésion de tous les éléments et de la commande afférente. Une tâche importante est dévolue à la rétroaction de la position, la mesure de pression pour détecter le contact et la protection mécanique contre la panne de l’énergie d’alimentation.