Quel avenir pour l'industrie?

Thierry Van Eeckhout se projette dans l'avenir

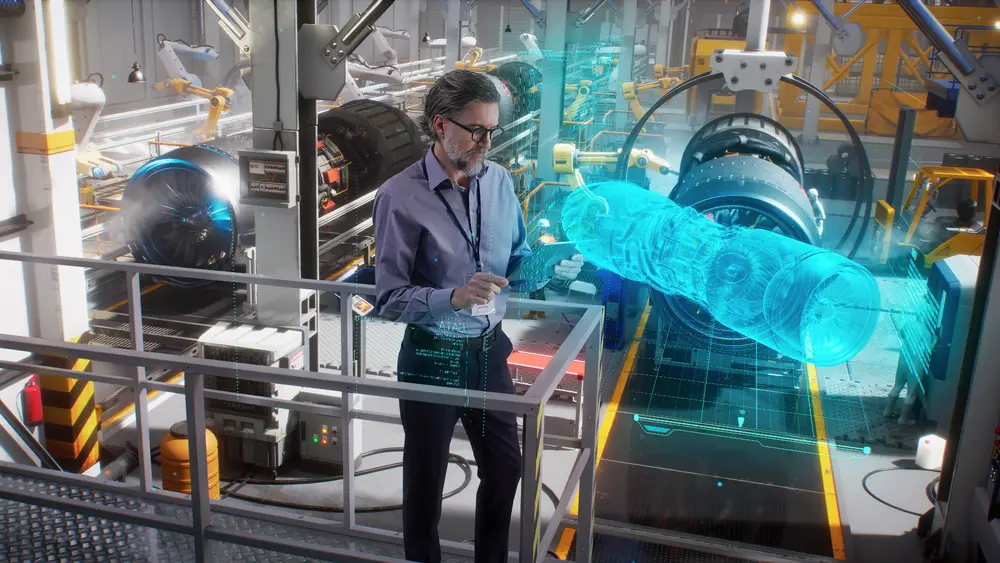

Portée par une masse incroyable de données, l'industrie du futur sera plus rapide, plus efficace et plus durable. Alors que Siemens Belgique célèbre son 125e anniversaire, Thierry Van Eeckhout prend le temps, dans cet article visionnaire, de se tourner vers l'avenir, et plus précisément vers l'avenir de notre industrie.

L'industrie comme moteur

Depuis le début de notre histoire, l'industrie a toujours été un moteur de prospérité pour notre société. L'électrification, la production de masse et l'automatisation ont poussé notre confort de vie vers de nouveaux sommets, mais non sans violer la terre et le climat.

L'industrie 4.0 offre la possibilité de renverser la vapeur. L'innovation et la numérisation ouvrent la voie à une industrie plus "verte", plus intelligente, plus efficace, plus rapide et contribuant à une économie circulaire. Une industrie qui reste le moteur de notre prospérité, tout en étant le catalyseur d'une société durable.

Quelles sont les technologies pionnières qui joueront un rôle à cet égard? Ne sont-ce pas là les prémices de l'industrie 5.0? Ce qui est certain, c'est que les données sont le principal carburant de l'industrie du futur.

Avec la quatrième révolution industrielle, les leaders du marché industriel et les pionniers, dont Siemens, se sont posé la question suivante: comment moderniser la production de masse et la rendre durable tout en répondant à la demande croissante de personnalisation? Comment intégrer de manière transparente les technologies de l'information et les technologies opérationnelles? L'industrie 4.0 est la réponse, étayée par une chaîne d'approvisionnement intelligente, la numérisation et la production contrôlée à distance.

La flexibilité comme moteur

L'importance et la nécessité de l'industrie 4.0 portaient sur une flexibilité et une numérisation omniprésentes qui permettent de répondre à l'incertitude alors que notre société enchaîne une crise après l'autre. En outre, les cycles d'innovation se raccourcissent, nous faisons face à une pénurie de main-d'œuvre qualifiée et les matières premières essentielles s'épuisent.

Mais le plus grand défi reste le changement climatique, qui touche des milliards de personnes et coûte des milliers de milliards. L'industrie a donc besoin de solutions gagnant-gagnant pour s'adapter à ce défi. Passer au Zéro Émissions sans sacrifier la qualité ou la compétitivité, et de manière abordable? La numérisation est la clé.

Passer au Zéro Émissions sans sacrifier la qualité ou la compétitivité, et de manière abordable? La numérisation est la clé

Dix ans plus tard, l'industrie 4.0 a-t-elle apporté ce que nous espérions? Nous sommes en tout cas plus avancés que prévu. La numérisation et l'automatisation permettent aujourd'hui à l'industrie de réagir beaucoup plus rapidement au changement. Il faut moins de matières premières pour faire plus, tandis que la pandémie a appris aux entreprises à oser investir dans la technologie pour maintenir la production en permanence. Mais à mesure que le véritable potentiel d'une industrie numérisée devient évident, il devient également évident qu'il reste encore beaucoup à réaliser.

Les données comme carburant

Par exemple, la façon dont nous envisageons l'optimisation de la fabrication présente encore des lacunes. Fabriquer des produits imparfaits et les tester encore et encore jusqu'à ce qu'ils soient parfaits est une chose que nous ne pouvons plus nous permettre. La transformation numérique est synonyme de prise de décision et d'optimisation de bout en bout des systèmes sur la base de données. En analysant et en simulant les produits tout au long de leur cycle de vie, du développement au recyclage en passant par l'utilisation, on peut mieux déterminer à quoi le produit final devrait ressembler dans la réalité. Les processus peuvent également être simulés de A à Z.

Cela nécessite d'énormes quantités de données. Ces données existent, mais de nombreuses entreprises ne savent pas encore comment en exploiter pleinement la valeur et le potentiel. La transparence des données est la première étape. Une étude de Siemens montre que seulement 31% des parties prenantes utilisent les données disponibles. Les données deviennent plus que jamais le carburant de notre industrie, et la numérisation est donc essentielle pour collecter, comprendre et utiliser cette vaste quantité de données.

IA, réalité augmentée et 5G

Quelles technologies alimenteront ces données? Voilà un point difficile à prévoir. L'usine de 2035, par exemple, sera déjà très différente de celle d'aujourd'hui. Depuis la première révolution industrielle, la mécanisation, l'eau et la vapeur ont permis de confier de plus en plus de tâches aux machines. Chaque progrès technologique - des ordinateurs et de la robotique à l'internet - a entraîné une automatisation encore plus poussée. Ces avancées technologiques resteront importantes, mais même dans l'usine du futur, la "touche humaine" ou l'intervention humaine continuera à jouer un rôle.

L'intelligence artificielle deviendra omniprésente dans l'industrie, les machines et les outils prenant de plus en plus de décisions de manière autonome. La blockchain deviendra également indispensable, tandis que la réalité augmentée s'imposera pleinement dans les ateliers de production et permettra aux simulations numériques d'être encore plus proches de la réalité. La 5G (et ses successeurs, la 6G...) deviendra plus puissante dans le contexte industriel, en associant la vitesse à une bande passante plus élevée. Le métavers industriel arrivera plus tôt que prévu. Quelles que soient les technologies qui s'imposeront sur le marché, elles changeront de toute façon radicalement les usines.

Rapidité, intelligence et durabilité

Ce que nous savons déjà avec certitude aujourd'hui, c'est que l'industrie du futur sera plus rapide, plus efficace et plus durable. Aujourd'hui, l'industrie représente environ un tiers du PIB mondial. Au fil des siècles, elle a constamment contribué à la prospérité de la société, mais elle a aussi été prédatrice pour notre planète.

Au niveau mondial, les usines sont responsables d'un cinquième des émissions de CO2 et de plus d'un tiers de la consommation mondiale d'énergie, tandis qu'à peine 13% des déchets sont recyclés. Il est donc important de créer une industrie qui favorise notre prospérité tout en contribuant à une économie durable et circulaire. La décarbonisation, le recyclage et la réutilisation deviennent des caractéristiques de l'industrie du futur.

Grâce à notre matériel et à nos logiciels, nous sommes en mesure de guider entièrement le cycle de vie d'un produit, du développement au recyclage, de capturer les données générées par ce produit et d'utiliser ces données pour les développements futurs.

La décarbonisation, le recyclage et la réutilisation deviennent des caractéristiques de l'industrie du futur

La décarbonisation ne se fera pas en vase clos. Chaque processus, dans chaque entreprise et dans chaque secteur, devra être analysé et optimisé pour parvenir à un avenir durable. Les entreprises devront exploiter leurs données et collaborer avec leurs partenaires, fournisseurs et distributeurs tout au long de la chaîne de valeur pour prendre des décisions efficaces en termes de ressources et respecter le cycle de vie complet de leurs produits.

Et comme les matériaux prennent de la valeur, soit intrinsèquement, soit artificiellement par le biais de la réglementation, la circularité deviendra une force motrice dans de nombreuses entreprises manufacturières.

La connexion des écosystèmes industriels donne aux entreprises la transparence et l'intelligence nécessaires à l'action collective. Comprendre l'empreinte carbone actuelle et l'utilisation de toutes les sources tout au long de la chaîne de valeur, des fournisseurs et distributeurs aux producteurs d'énergie et aux recycleurs, permet d'échanger facilement des informations pour alimenter le jumeau numérique.

La décarbonisation n'est pas une tâche facile, mais le déploiement de solutions numériques est un premier pas vers une entreprise durable. En plus de permettre une innovation accélérée dans des produits complexes, les outils numériques interconnectés assurent la transparence au sein d'une entreprise afin d'optimiser les coûts, la qualité, les délais et la durabilité.

Les outils modernes permettent de concevoir, de produire, d'utiliser et de démanteler des produits avec des partenaires et des fournisseurs du monde entier. La prise de décision fondée sur les données sera cruciale pour la création des entreprises prospères de demain.