La métrologie en ligne évite les goulets d'étranglement

L'inspection traditionnelle des produits (par mesure hors ligne) entraîne des goulets d'étranglement dus aux alignements manuels des produits et aux visites à la salle de contrôle de la qualité, qui prennent beaucoup de temps d'usinage. La mesure en ligne – en particulier sur la machine elle-même – élimine ces deux tâches et permet ainsi de gagner du temps pour fabriquer de meilleurs produits. Cela augmente l'efficacité et ouvre la voie à une augmentation de la production.

Automatiser le contrôle de la qualité

Les machines à mesurer tridimensionnelles (MMT) restent la pierre angulaire de nombreux processus de qualité. Elles peuvent être équipées de différents types de capteurs, y compris des palpeurs dotés de capacités de mesure sans contact, qui fonctionnent plus vite. En outre, les MMT peuvent être placées près des machines et complétées par des systèmes d'alimentation automatique pour un accroissement supplémentaire de la productivité.

Gagner du temps pour de meilleurs produits

Mesurer sur la machine rapproche encore plus le concept de mesure en ligne de la production. Cette approche permet de gagner un temps précieux en éliminant les ajustements manuels des produits et les allers-retours entre le hall de production et le service de contrôle de la qualité, qui prennent beaucoup de temps. Après tout, cela entraîne des goulets d'étranglement et des temps d'arrêt des machines.

En investissant un peu de temps dans la mesure en ligne, les fabricants disposent de plus de temps pour fabriquer de meilleurs produits, en augmentant l'efficacité et en ouvrant la voie à une plus grande capacité de production.

Alignement des produits en ligne

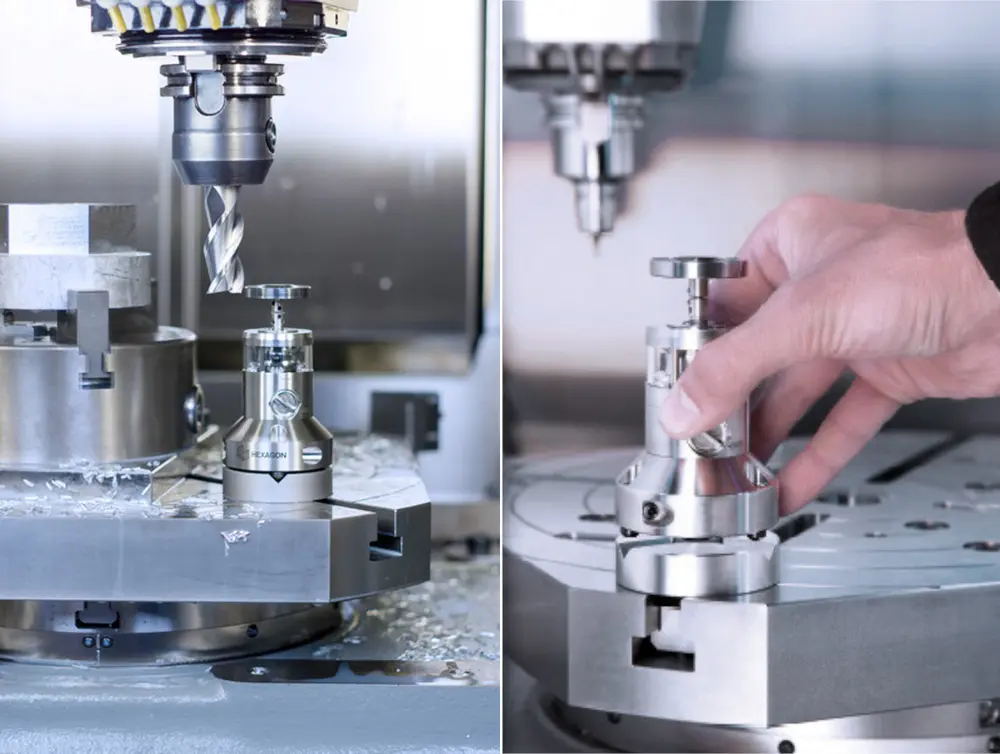

L'une des raisons pour lesquelles la demande de mesures en ligne augmente est que le réglage précis des outils et l'alignement des produits restent des éléments cruciaux de l'usinage et que les fabricants veulent utiliser les données de production plus tôt dans le processus de fabrication.

Ils souhaitent également automatiser autant de processus que possible afin de réduire le risque d'erreurs. Les nouvelles technologies dans ce domaine, telles que les scanners laser intégrés aux machines, permettent de réduire le temps consacré à l'alignement quotidien des pièces et au réglage des outils, et de résoudre les problèmes avant qu'ils ne deviennent trop importants.

Traditionnellement, les palpeurs de machines-outils sont principalement utilisés pour régler le point zéro des pièces et les aligner dans les machines-outils pour un usinage sûr et précis. Le réglage du zéro était et est toujours une utilisation standard de la technologie des palpeurs en ligne pour la plupart des machines-outils et reste la fonction principale de tous les systèmes de palpage standard.

Cependant, de récents développements technologiques, tels que les scanners laser collectant les données de surface et les sondes ultrasoniques collectant les données d'épaisseur de paroi, permettent de collecter rapidement des données de mesure précieuses directement à partir de la machine-outil.

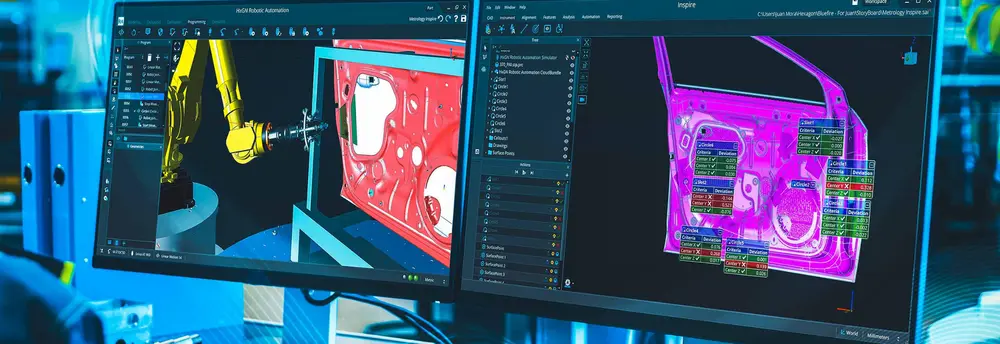

Cette image complète d'un produit ouvre la voie à des flux de travail avancés de la conception à la production, car elle peut être mise en corrélation avec les données de CAO, de FAO et de planification de la production pour fournir un retour d'information aux outils logiciels et, dans certains cas, corriger automatiquement un programme de commande de machine en cas d'usure de l'outil ou d'erreurs.

En vedette: ZSM Zertz + Scheid Maschinenbau- und Handels GmbH

Grâce aux mesures en ligne effectuées à l'aide d'une combinaison de palpeurs à déclenchement par contact et de logiciels de métrologie, l'entreprise allemande ZSM Zertz + Scheid Maschinenbau- und Handels GmbH a pu attirer de nouveaux clients, en partie parce qu'elle est désormais mieux à même de saisir automatiquement les données de mesure en ligne.

L'entreprise, qui produit des roues avant pour l'Airbus A320, utilise des sondes dans la machine pour le réglage du zéro avant le démarrage et pour stocker des données sur les réglages et les composants entre les opérations.

Les clients de l'entreprise exigent de plus en plus une assurance qualité intégrée, y compris la documentation des données de réglage et des résultats d'usinage pour chaque pièce. En réponse, ZSM a mis en œuvre des mesures sur machine avant et entre les opérations d'usinage, ce qui a permis à l'entreprise d'accroître l'efficacité de sa production, de simplifier la documentation et de réduire la nécessité de jeter moins de matériaux coûteux et difficiles à remplacer.

Les mesures en ligne des surfaces libres, des géométries spatiales inclinées et des points de contour sur les ébauches forgées pour la roue avant de l'Airbus permettent à l'entreprise de déterminer rapidement des points de référence précis pour un usinage plus précis.

La collecte de données de documentation, y compris les valeurs de réglage pour les processus secondaires, fait également partie intégrante de la production de composants aérospatiaux. Les sondes de mesure sur la machine elle-même éliminent le besoin de mesures manuelles et de calculs de données, car le ZSM peut transférer automatiquement les données importantes du produit dans le format souhaité.

Réglage des outils en ligne et retour d'information sur la qualité

En mesurant la longueur et le rayon de l'outil de coupe directement sur la machine, les fabricants peuvent recueillir les informations nécessaires pour fabriquer des produits plus rapidement sans sacrifier la qualité.

Les données collectées en ligne sur les outils peuvent être envoyées automatiquement à la commande de la machine, qui se charge des réglages. Des contrôles systématiques des outils cassés ou de l'usure normale permettent de repérer rapidement les problèmes et de fournir des décalages appropriés pour les outils, ou des tolérances de taille pour les diamètres et les longueurs des outils de coupe, avant que les pièces ne sortent de la tolérance.

Des mesures automatisées plus accessibles, efficaces et fiables

Une autre option consiste à utiliser une boucle de rétroaction de la qualité pour apporter automatiquement des corrections à l'outil. Pour ce faire, on utilise un logiciel de contrôle statistique des processus qui enregistre les tendances en matière de qualité au fil du temps et prédit le moment où les pièces sortiront de la tolérance.

Idéal pour la production de masse, le logiciel communique directement avec les commandes numériques par ordinateur (CNC) pour effectuer automatiquement les ajustements de décalage.

Grâce à cette capacité à prendre en compte l'usure standard des outils sans intervention humaine, les opérateurs n'ont pas à décider eux-mêmes du moment où il faut compenser et de l'ampleur de ces compensations. Sans boucle de rétroaction automatisée, les opérateurs doivent interpréter les données de mesure et effectuer des interventions manuelles au niveau de la commande de la machine comme ils l'entendent.

En vedette: BOOSTER Precision Components GmbH

BOOSTER Precision Components GmbH fabrique en Allemagne, au Mexique et en Chine des roues de compresseur pour les turbocompresseurs et d'autres composants pour lesquels une grande précision est cruciale. La roue de compresseur, essentielle dans le turbocompresseur, comprime l'air dans le processus de combustion.

La mise en œuvre d'un logiciel de contrôle statistique des processus sur 34 tours a permis de réduire de 20 % le nombre de pièces rejetées et d'augmenter de 15 % la disponibilité des opérateurs pour effectuer des tâches non liées à la correction des outils. L'entreprise a également réduit la quantité de main-d'œuvre nécessaire au contrôle de la qualité, stabilisé les processus de production et augmenté les capacités des processus.

En créant une boucle de rétroaction automatisée et un processus d'ajustement des outils, BOOSTER a réduit les temps d'arrêt des machines dus aux changements d'outils, augmentant ainsi l'efficacité globale des équipements (OEE) des tours.

Choisir le bon outil

Les sondes traditionnelles diffèrent par leur taille, leur précision, leur transmission et d'autres éléments à prendre en compte en fonction des exigences de la machine et de la production.

Bien que la qualité des produits dépende de plusieurs facteurs, dont la précision des machines utilisées pour fabriquer le produit, plusieurs facteurs doivent être pris en compte pour obtenir une qualité optimale.

Scanners laser

Les scanners laser permettent de collecter rapidement un grand nombre de données en créant des nuages de points directement à partir de la pince de la machine. Grâce aux scanners, les utilisateurs peuvent rapidement se faire une idée de la qualité globale du produit et éviter les accidents ou les défauts coûteux sans avoir à déplacer les pièces vers des dispositifs externes.

Sondes à ultrasons

Les sondes à ultrasons peuvent faire gagner beaucoup de temps en remplaçant les nombreuses étapes nécessaires pour mesurer l'épaisseur de la paroi de grandes pièces manuellement et de manière externe, car avec la technologie des ultrasons dans la machine, ce processus peut être effectué directement par la machine.

Sondes de température

En particulier lors de l'usinage de grandes pièces non usinées qui sont souvent stockées dans des entrepôts frigorifiques ou même à l'extérieur, la production peut ne pas démarrer tant que la pièce n'est pas dans une plage de température spécifiée. Les fabricants peuvent résoudre ce problème en utilisant une sonde de température pour vérifier la température du matériau avant de lancer la production.

Les capteurs de température permettent également de surveiller les pièces entre les opérations afin de s'assurer qu'elles ne surchauffent pas pendant la production. En effet, le métal peut alors se déformer ou présenter un certain nombre de propriétés indésirables, de sorte que les opérations de coupe ne doivent être effectuées que lorsque la température du matériau se situe dans une plage de température idéale. La mesure de la température pour vérifier les tolérances thermiques est particulièrement utile pour les fabricants de blocs moteurs.

De nombreuses technologies pour une production accélérée avec une qualité garantie

Les fabricants peuvent transformer leur production en adaptant les technologies de mesure à leurs besoins et exigences spécifiques. La technologie multi-capteurs permet d'utiliser plusieurs appareils de mesure sans remplacer le récepteur. Elle est particulièrement utile pour réduire les temps d'arrêt des machines et exploiter efficacement les données.

Quelle que soit l'application ou l'industrie, les fabricants ont tout intérêt à explorer la gamme des technologies d'inspection en ligne disponibles aujourd'hui, qui vont bien au-delà des sondes traditionnelles. Des options multi-capteurs au chargement automatisé des pièces en passant par le contrôle statistique des processus, de nombreuses technologies sont disponibles pour aider les fabricants à accélérer la production tout en garantissant la qualité.

PRECISION EXPERIENCE CENTER BENELUX

BRAINPORT INDUSTRIES CAMPUS – CLUSTER 1

5657 BX EINDHOVEN

+31621119185

contact.nl@hexagon.com

www.hexagonMI.com