LE SYSTEME DE PREHENSION JONGLE SANS PROBLEME ENTRE DIFFERENTS EMBALLAGES

LE COMPENSATEUR ASSURE LA SECURITE ET LA CONTINUITE, LE CHANGEMENT D'OUTIL LA RAPIDITE

LE COMPENSATEUR ASSURE LA SECURITE ET LA CONTINUITE, LE CHANGEMENT D'OUTIL LA RAPIDITE

L'entreprise familiale Gebroeders Doms BVBA est spécialisée dans l'automatisation 'end-of-the-line' de lignes de production. Des acteurs issus de divers secteurs industriels trouvent facilement leur chemin jusqu'au spécialiste de Brecht. L'entreprise a livré récemment un beau projet de robotique pour une entreprise alimentaire, avec un rôle principal pour le système de préhension novateur avec compensateur et changement automatique.

GEBROEDERS DOMS EN BREF

Peter Doms: “Ce sont mon père Jan et son frère jumeau, mon oncle Jos, qui ont fondé l'entreprise en 1986. Entre-temps, la deuxième génération est montée à bord et des enfants des deux familles sont actifs dans l'entreprise familiale. Elle compte aujourd'hui 35 travailleurs. Jan et Jos ont grandi au sein d'une exploitation agricole et c'est là qu'ils ont commencé à concocter des applications d'automatisation et des constructions en acier spéciales pour des agriculteurs du coin. Au fil des ans, des applications industrielles se sont également rajoutées, qui ont peu à peu constitué l'essentiel de nos activités."

“Notre clientèle internationale est aujourd'hui très diverse: nous travaillons pour des entreprises de l'agro-alimentaire, l'aéronautique, la logistique, l'automobile et la pharmaceutique. Nous sommes surtout spécialisés dans les (dé-)palettiseurs, sangleurs, bobineurs, AGV et systèmes à transporteur.“

“Les préhenseurs sont rarement un travail standard. Nous travaillons de manière créative avec ce que le marché nous donne”

Peter Doms, gérant Gebroeders DOMS

CHOIX DE ROBOTS

“En tant qu'entreprise d'automatisation, nous suivons très attentivement les évolutions sur le marché. Nous sommes par exemple actuellement en train de développer intensivement notre propre plate-forme AGV. Il y a environ six ans, nous nous sommes ainsi aussi lancés dans l'intégration de robots dans nos solutions. Un choix logique car avec la technologie dont nous disposions à l'époque, nous nous retrouvions parfois coincés. La robotique nous a alors ouvert beaucoup de nouvelles portes."

“Aujourd'hui, les projets de robotique représentent 80% de notre chiffre. Les robots de palettisation, mais aussi les robots à six axes avec une charge utile à partir de 50 kg se taillent la part du lion. Dernièrement, les flexpickers & robots de type scara sont aussi en progression, pour les poids moins importants. Nous essayons de produire le plus possible in-house et cette approche est appréciée. Suivre toutes les nouveautés et innovations demande du temps et de l'énergie. Nous disposons heureusement d'une équipe jeune et énergique s'attaquant avec enthousiasme à ces nouvelles techniques. Nous ne travaillons aussi qu'avec des fournisseurs offrant une plus-value. Le prix est une chose, mais la connaissance et le service qu'ils peuvent offrir sont au moins aussi importants."

LE ROBOT DEPLACE DES EMBALLAGES DE BIERE

LE ROBOT DEPLACE DES EMBALLAGES DE BIERE

Lorsque nous nous sommes rendus chez Gebroeders Doms, ils mettaient justement la dernière main à un beau projet pour un client du secteur logistique. C'est Duane Fruhschulz, sales engineer chez Gebroeders Doms, qui nous a présenté l'installation. “Le robot doit saisir des emballages de boissons de différentes dimensions sur une palette, les poser sur un transporteur et exécuter aussi le mouvement inverse. Il sera utilisé sur une ligne ajoutant du matériel de promotion à ces emballages ou pour le ré-emballage de produits. Les palettes seront amenées, le robot saisira les casiers ou cartons et les posera sur le bon transporteur."

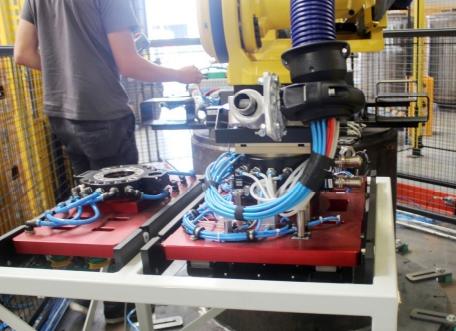

“Des casiers de bière ou des emballages en carton: il y a une différence de matériau. On a donc décidé de travailler avec deux systèmes de préhension, de conception propre. Pour les emballages en carton, la préhension se fait par le vide et pour les casiers, via un préhenseur mécanique. Les doigts de la pince glissent de l'intérieur du casier vers l'extérieur, jusqu'à ce qu'ils se trouvent sous les poignées du casier et puissent s'y accrocher. Le changement est complètement automatique. Le robot détecte via laser le type d'emballage à saisir. Le laser lit les contours des emballages et change de système de préhension si cela est nécessaire. Dans le cas des préhenseurs complexes, nous intégrons l'intelligence complètement dans le préhenseur. Nous devons donc seulement arriver avec le câble Profinet et l'alimentation. Ici, ce n'est toutefois pas le cas et nous avons opté pour un câblage hardware plus simple."

cadre: QU'EN EST-IL DES COBOTS?

Peter Doms a une vision tranchée concernant les cobots. “Les demandes commencent doucement à rentrer. Je suis convaincu qu'ils perceront d'ici quelques années mais pour le moment, la technologie n'en est encore qu'à ses débuts. Il s'agit de ne pas éblouir les clients avec des choses irréelles. Il y a la question de sécurité et la certification. C'est pourquoi le ROI immédiat est difficile à calculer."

Kris Vidts partage cet avis. “Pour certaines applications définies où le mouvement doit être répétitif et précis, il y a un beau potentiel d'avenir. Mais calculer très spécifiquement combien d'heures de travail seront gagnées constitue souvent un exercice difficile."

IMPORTANCE DU SYSTEME DE PREHENSION

Peter Doms: "La préhension de pièces est rarement un travail standard. Nous partons généralement bien d'une solution existante, que nous adaptons ensuite à l'application. Nous sommes créatifs avec ce que le marché nous donne. Cela a été le cas ici aussi. Mais le préhenseur n'est qu'un aspect du processus de préhension. Outre le système de changement de préhenseur, on a par exemple aussi travaillé ici avec un compensateur; ce sont ensemble deux éléments cruciaux dans le préhenseur."

Changement de préhenseur

Kris Vidts, sales manager de Schunk, s'attarde sur ces composants: “Le changement de préhenseur utilisé ici est un composant populaire dans notre gamme. Nous l'avons en diverses tailles et versions. La charge possible s'étend de 300 grammes à non moins de 4 tonnes.“

“Il y a ici des modules électriques et pneumatiques en option, afin que l'utilisateur puisse adapter le système à ses besoins. Le système de préhension offre aussi une grande flexibilité lors du couplage et du découplage. Il ne faut même pas de contact avec l'outil pour pouvoir verrouiller, le système se met de lui-même dans la bonne position. Même un couplage à un angle est possible."

“Le changement est sûr et rapide. Lors du changement de préhenseur, un piston fixe l'ensemble lors du verrouillage du préhenseur. On travaille, en outre, avec des capteurs contrôlant l'état du verrouillage. On peut vérifier si un outil est présent, si l'outil est prêt à être verrouillé et si l'outil est bien accroché. Ce n'est que lorsque le capteur donne son feu vert que le processus continue et que le robot peut effectuer son ramassage."

Compensateur

“Le compensateur constitue une sécurité intégrée, protégeant le robot comme le produit. Il compense de petits changements dans le positionnement des produits. Si le casier A est positionné un peu autrement que le casier B, le robot peut continuer à travailler sans problème. Il y a un ressort de 12 mm. Le robot a donc un peu de marge pour 'chercher' le produit. Dans ce cas, la compensation se situe sur le plan X-Y mais certains compensateurs peuvent aussi travailler en X-Y-Z, ou en rotation et à un angle d'inclinaison. Ils donnent donc plus de liberté au préhenseur et au robot pour compenser des tolérances au niveau des pièces."

Duane Fruhschulz ajoute: “Chez nous, ces compensateurs se trouvent de série sur nos robots. Nous remarquons que les clients ont parfois peur que le robot poigne dans leur produit. Grâce à cette solution, nous leur offrons plus de certitude et de sécurité. La pose est aussi facile pour nous. Ils vont parfaitement sur le changement de préhenseur. Ils sont, en outre, robustes, ce qui n'est pas un luxe superflu. Dans la robotique, les éléments sont soumis aux forces générées; vous ne voulez donc pas utiliser du matériel de moindre qualité."

Kris Vidts: “Le verrouillage est pneumatique. A ce moment, l'ensemble fonctionne en mode fixe. En cas de déverrouillage, la partie supérieure peut bouger librement et sans résistance par rapport au préhenseur. En utilisant la conicité, le préhenseur peut alors saisir la pièce. Cette approche protège le robot, par exemple en cas de lourdes pièces. Je pense par exemple aux jantes de roues de camion. Avec le pneu, cela représente 80 kilos. Si la position du robot n'est pas à 100% centrale dans le moyeu de la jante, le préhenseur à trois points ne sera pas bien positionné. Lors de la préhension, le robot subira un choc, ou la pièce un impact. Avec ce compensateur, les erreurs de positionnement de ce type sont gommées et sont inoffensives.“