PNEUMATISCHE TOEPASSINGEN IN TIJDEN VAN INTERNET OF THINGS

Gebruik van sensordata voor laagdrempelige data-analyse

Hedendaagse productiesystemen zijn onderhevig aan sterke veranderingen. Modulaire machines en een doorgedreven automatisering zijn daarvan twee exponenten. Terwijl deze systemen vroeger bestuurd werden op basis van een ingeladen programmacyclus, is een realtime data-analyse nu steeds vaker de driver achter een beslissing. Dat heeft gevolgen voor alle componenten in een installatie, zelfs tot op het niveau van bijvoorbeeld de pneumatische ventielen.

19 miljard toestellen op internet

We hoeven u al niet meer te vertellen hoe het Internet of Things de afgelopen jaren de maakindustrie heeft veranderd. Die evolutie zal zich nog voortzetten en op elk niveau van de samenleving leiden tot een compleet andere manier van leven. Om u een idee te geven: begin 2019 waren 19 miljard toestellen op een of andere wijze verbonden met het internet. Als we de meest logische toestellen zoals pc, smartphone, laptop en tablet daarvan aftrekken, zien we dat er nog steeds 8 miljard overblijven, voor het overgrote deel industriële machines. Doe gerust eens de test in uw bedrijf; u zult merken dat het aantal verbonden toestellen de eigen inschatting quasi altijd ferm overstijgt.

wat perspectieven biedt voor analyse en verwerking ter plaatse

Data-driven

Een van de drijvende krachten achter het succes van die connectiviteit is de snellere dataverwerking. In se is het principe van het fysieke internet wat de vorm betreft weinig veranderd sinds de jaren 90. In de afgelopen jaren zijn er met name enorme stappen gezet op het gebied van de performantie van dataverwerking: sneller, juister, beter en grotere pakketten. Zo wordt het mogelijk om in real time data te verzamelen, te analyseren en de resultaten meteen om te zetten in een eventuele actie.

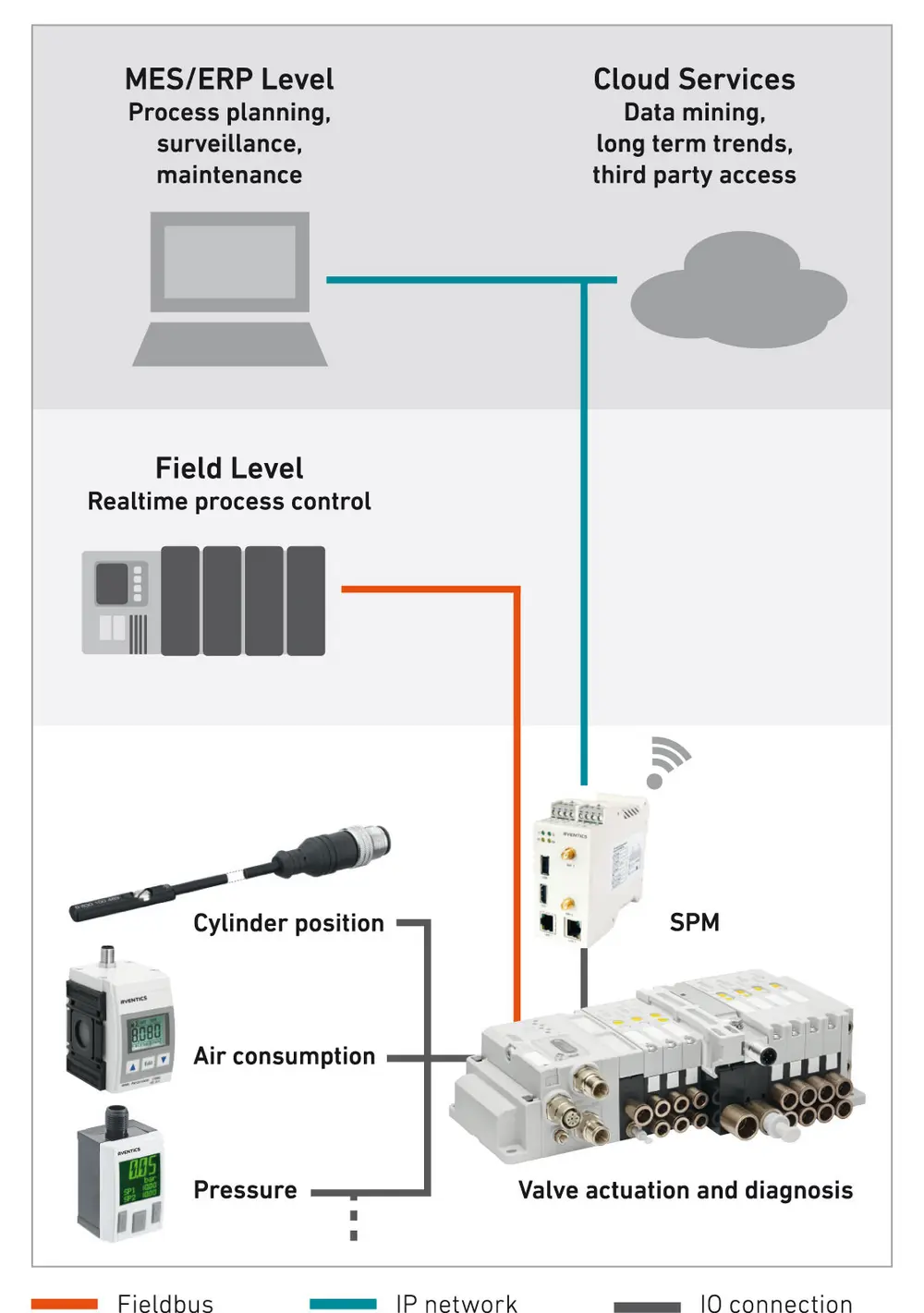

Het uiteindelijke doel? Het verbeteren van de uptime, de efficiëntie en de productiviteit. Terwijl de rekenkracht zich tot voor kort voornamelijk toespitste op de PLC of IPC, zien we dat nu elke component uit een systeem bijdraagt tot en geniet van de uitgebreide data-analysemogelijkheden. Echt elk hoekje van de productievloer wordt tegelijk bron en ontvanger van data: van high-endroboticasystemen over compleet geautomatiseerde assemblagelijnen tot de meest eenvoudige pneumatische ventielen en actuatoren. Zo wordt er via het communicatienetwerk een enorme beschikbaarheid van intelligentie gecreëerd voor alle actoren in het systeem.

waarbij ze data als achterliggende ‘grondstof’ ontginnen

Enkele voorbeelden uit de pneumatica

Ook in de automatiseringstechniek worden in het digitaliseringstijdperk klassieke automatiseringsproducten voor slimme oplossingen ontwikkeld zoals aandrijvingen, controllers, ventielen of bijvoorbeeld luchtverzorgingseenheden. Die integreren steeds meer functies en kunnen onderling én met de hogere automatiseringsniveaus communiceren dankzij sensorsystemen, intelligentie en softwaregebaseerde functies.

Persluchtunits

Een voorbeeld van een klassieker illustreert de nieuwe mogelijkheden. Persluchtunits garanderen sinds jaar en dag de kwaliteit van de perslucht door via filtering, olie- en waterafscheiding een hogere persluchtkwaliteit te bereiken. Die toestellen werken prima en vele voeren die taak jaren aan een stuk probleemloos uit. Ze zijn ook zo ontworpen: ‘inbouwen en vergeten’ luidde het credo, want bovenal van tel was dat de productie vooruitging. Vandaag vertoont die benadering gebreken, want ze maakt geen gebruik van de nieuwste technologieën op dat vlak. Dankzij de steeds dalende prijzen van sensoren kunnen dezelfde units perfect voorzien worden van intelligentie om data te genereren en te communiceren – via gestandaardiseerde communicatieprotocollen.

Persluchtunits kunnen perfect voorzien worden van intelligentie om data te genereren en te communiceren, een dubbele intelligentie die nieuwe mogelijkheden biedt

Die dubbele intelligentie biedt nieuwe perspectieven. De sensoren verzamelen voortdurend data die geanalyseerd kunnen worden om bij afwijkingen in te grijpen. Lekkages kunnen zo in een veel vroeger stadium worden gedetecteerd en gemeld. Bovendien zijn op deze manier alle procesrelevante data onder te brengen in een conditionmonitoringprogramma.

De voordelen zijn legio: een langere uptime, een betere efficiëntie, en dankzij het lagere persluchtgebruik kan er ook flink wat energie bespaard worden. Bovendien kunt u het inbedden in een compleet ecosysteem dat overal ter wereld raadpleegbaar en aanpasbaar is.

in een pneumatische installatie, zoals verbruik en lekken

Uiteraard moeten we deze benadering ook eens bekijken door de bril van de aanbieders van die componenten. Want naast de nieuwe functies die voor u interessant zijn, is er ook voor hen een belangrijk voordeel verbonden aan deze werkwijze. Neem nu een componentleverancier. Met hen heeft u eigenlijk enkel echt contact op twee momenten: bij de aanschaf van een stuk en bij het stukgaan. Tussendoor kan er vandaag heel wat tijd zitten. Leveranciers kunnen met andere woorden vaak enkel zitten en wachten tot er iets voorvalt, tenzij ze met een echt revolutionair concept afkomen dat de voortijdige vervanging van hun componenten rechtvaardigt. Zij menen dat dit – de opgesomde voordelen indachtig – het geval is, en daar valt wel iets voor te zeggen. Maar nog veel belangrijker voor hen is dat ze zo een veel dichtere band kunnen creëren met hun klant. Data capteren is slechts één zaak, u moet als bedrijf enkel de tijd, rekenkracht en werkkracht vinden om dat goed te laten verlopen. En net daarop willen fabrikanten meer inspelen. Die data analyseren in uw plaats vormt voor hen de basis voor de creatie van een nieuwe klant-leverancierrelatie. Door die te analyseren, kunt u een rits andere mogelijkheden creëren, ook voor leveranciers en zelfs externe bedrijven. Iedereen kan met deze data aan de slag om er een aan de eigen applicatie aangepaste component van te maken.

Het gevolg van dit alles? Leveranciers worden geen component-, maar zekerheidsaanbieders in de vorm van services.

Dat zien we zelfs vandaag de dag al gebeuren in de compressoren, waar aanbieders niet langer persluchtinstallaties verkopen, maar factureren op bedrijfsuren of kubieke meters verbruikte lucht. Het opvolgen van de installatie gebeurt door de leverancier, waarbij het net die slimme toevoegingen zijn die ervoor zorgen dat zij de installatie vanop afstand kunnen opvolgen.

Slim ventieleiland

Een alvast voorlopige hinderpaal voor IoT is het gebrek aan standaardisering, al wordt daaraan gewerkt. De evolutie in die standaarden en de andere infrastructuur voor IoT worden voornamelijk door de traditionele PLC- fabrikanten gestuurd. In de toekomst zal het evenwel zaak worden om de goede systeemkeuze te maken. In afwachting daarvan valt op een lager niveau al een en ander te implementeren. In dit tweede voorbeeld staan we dan ook eerst even stil bij hoe u intelligentie ‘in the field’ kunt aanwenden. We laten dus het overkoepelende ecosysteem even links liggen, maar bekijken wat data kunnen betekenen op componentniveau.

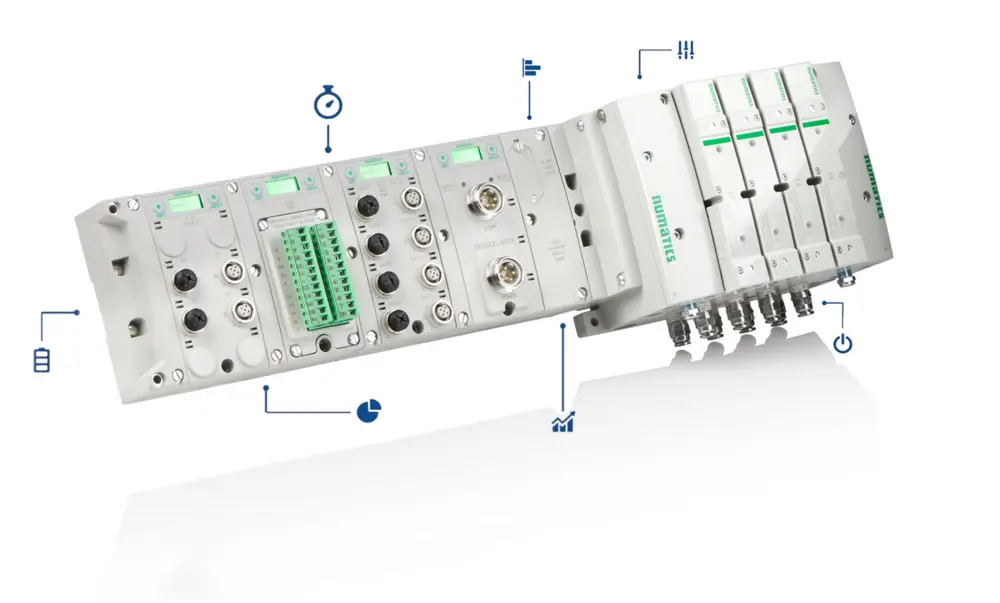

Een ventieleiland met deze slimme functie zou dan los van de bovenliggende structuur data kunnen genereren die van dienst kunnen zijn voor andere delen van de installatie. Ook het PLC-programma kan onveranderd blijven, want het proces blijft hetzelfde, enkel worden er data gegenereerd op componentniveau. Dat leent zich bovendien ook voor een snelle, quasi realtime omzetting van sensordata in mogelijke acties. Het ventieleiland in dit voorbeeld was vroeger een eenvoudige component: enkele ventielen naast elkaar. Vandaag kan dat worden uitgebreid met extra functies op de component. Die component bestaat uit meerdere I/O’s, zowel voor centrale als decentrale toepassingen.

Is het voor alle toepassingen absoluut nodig dat alle data richting de PLC gaan? Absoluut niet. Denk bijvoorbeeld aan het weergeven van instellingen, foutmeldingen en voorspellingen.

Gebruikers kunnen zelf software ontwikkelen die geent is op de eigen applicatie, en zo specifiek inspelen op de eigen noden

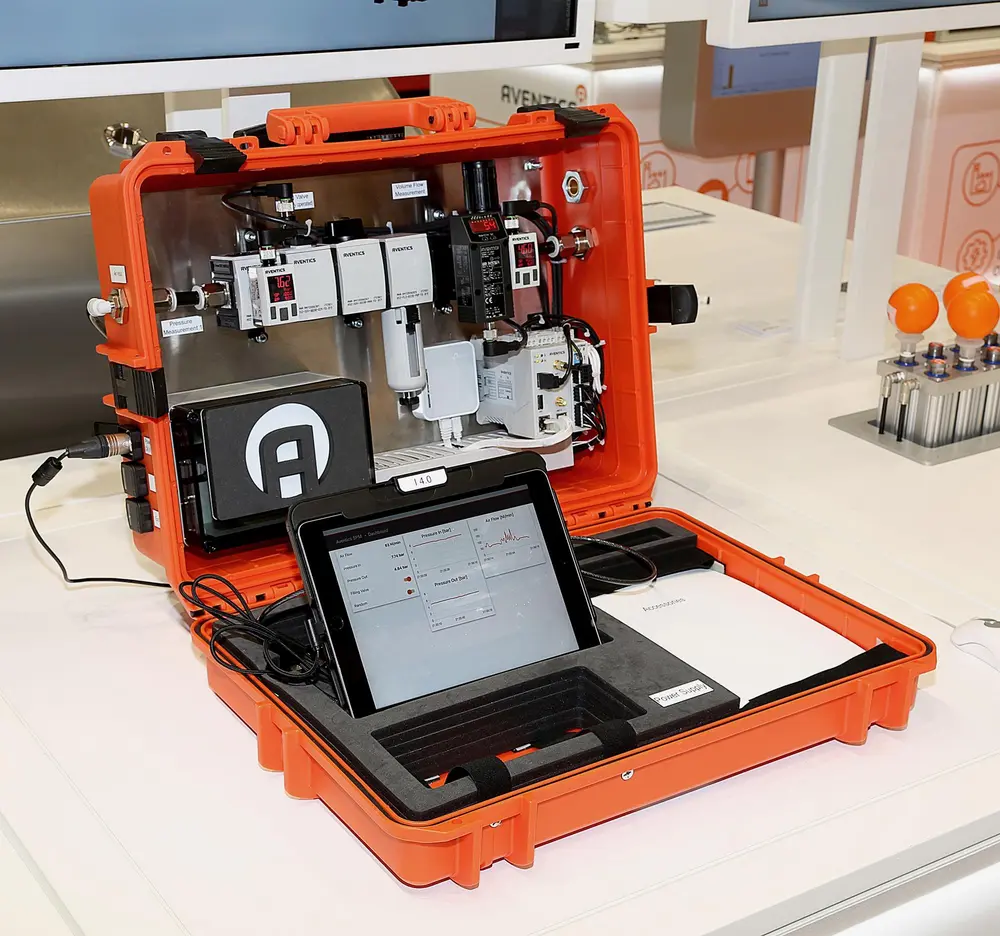

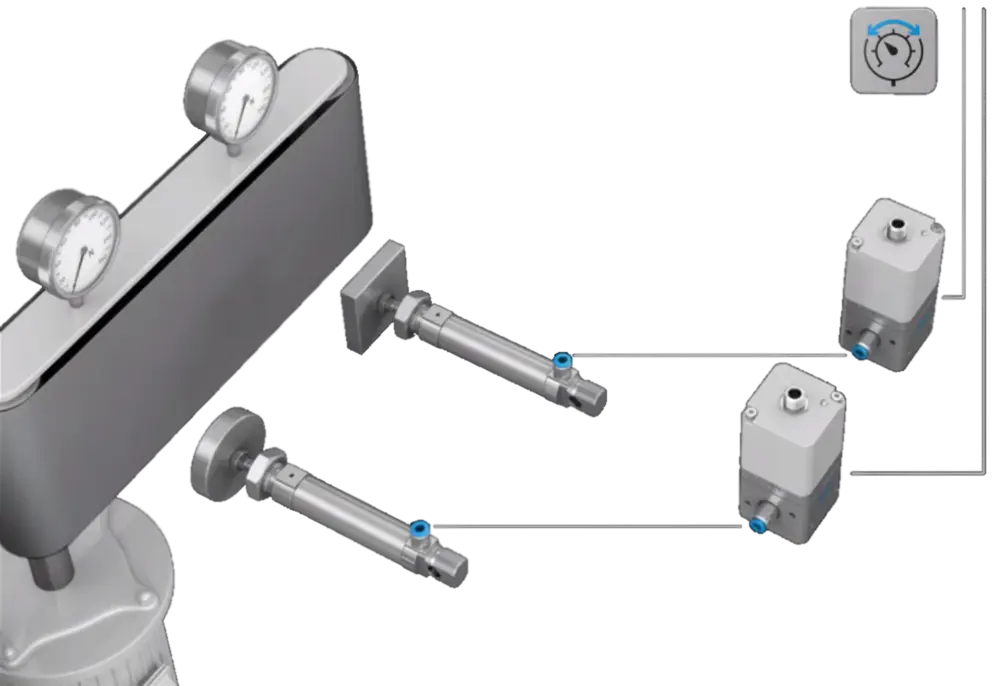

Vooral dat laatste is relatief nieuw en is een rechtstreeks gevolg van de dalende prijzen van dataverwerking. De gevolgen zijn duidelijk: technici kunnen nu rechtstreeks op componenten gebruikmaken van de informatie die verschaft wordt dankzij de prognosemogelijkheden zonder dat de PLC geherprogrammeerd moet worden. Alle nodige data zijn rechtstreeks op de manifold uit te lezen. Dat kan evengoed via een app – dat veronderstelt dan wel een geïntegreerde webserver op de component die de resultaten kan communiceren met het mobiele toestel. U vraagt zich ondertussen misschien af wélke informatie nu precies meegedeeld kan worden. Het gaat bijvoorbeeld om interessante data die de toestand van cilinderkleppen aangeven en controleren, zoals de tijd die nodig is voor de in- en uitgaande slag. Door die tijd te vergelijken met de opgegeven grenswaarden, kan een alarm gegenereerd worden dat toelaat om tijdig in te grijpen.

Er is m.a.w. geen enkele actie vereist van de PLC, noch voor het verwerken van de I/O’s, noch voor de analyse van de resultaten en de alarmering van de operator. Ook bij filterelementen kan die werkwijze interessant zijn. Het meten van de filterefficiëntie is zeer belangrijk voor de algemene gezondheid van de installatie, maar bij grote installaties vormt dit al snel een extra belasting van de PLC. Door de intelligentie decentraal te voorzien op druksensoren op de filter, kan ook het correct functioneren nagegaan worden. De gebruiker krijgt automatisch een signaal als de druk niet langer beantwoordt aan de vooropgestelde grenzen, en kan de filter vervangen indien hij dat wenst. Bovendien kan dat vandaag visueel weergegeven worden zonder de aanschaf van dure software, want er zijn meerdere instapklare do-it-yourself apps om dat soort kleinschalige ingrepen zelf in een interface te gieten voor op de smartphone of tablet. Die evolutie van gecentraliseerde systemen richting intelligentie ‘in the field’ is een logische stap. Het ongebreideld verzamelen van data is één zaak, daarmee effectief iets aanvangen zonder repercussies op de rest van de installatie (te veel verwerkingskracht nodig) en de kostprijs (duurdere opslag) is een ander paar mouwen.

onderling onafhankelijke regelaars per klep

Complete pneumatische controller

Uit de voorgaande twee voorbeelden bleek al dat pneumatiek tegenwoordig niet langer een op zich staand gegeven is, maar gezien moet worden in symbiose met regeltechniek, elektronica en software. Hedendaagse industriële processen moeten sneller, flexibeler en compacter worden. Zo zijn er nu ventielunits die zelfs fungeren als de controller van de machine. Dat werkt zo: een pneumatische terminal beschikt over uitgebreide intelligentie, waardoor de van oorsprong puur mechanische uitvoering voorzien wordt van digitale input. Die digitale input is op zich niets nieuws. Sensoren zijn er immers al langer dan vandaag. Wel nieuw is dat gebruikers zelf software kunnen ontwikkelen of laten ontwikkelen die geënt is op hun eigen applicatie. Daarmee wordt het mogelijk om echt specifiek in te spelen op de eigen noden rond energie-efficiëntie, veiligheid, flexibiliteit, snelheid ... Er kunnen bijvoorbeeld niet enkel specifieke alarmen gegenereerd worden, de alarmwaarden kunnen zelf ingesteld worden, de lekdiagnose kan volledig aangepast worden, flows en drukken kunnen voortdurend opgevolgd worden, tijden van de uitgaande slag en noem maar op kunnen in een eigen controlerend model gegoten worden. Door deze digitalisering krijgt een operator ook een beter inzicht in wat er zich in de machine afspeelt, wat de productiviteit verhoogt...