Applications pneumatiques à l'ère de l'Internet des Objets

Exploiter les données des capteurs pour une analyse des données accessible

Les systèmes de production modernes traversent une période de grands bouleversements. Les machines modulaires et l'automatisation poussée en sont deux exemples. Alors qu'auparavant, ces systèmes fonctionnaient sur la base d'un cycle de programme enregistré, l'analyse des données en temps réel est de plus en plus l'élément moteur de nos décisions. Cela a des conséquences pour tous les composants d'une installation, même à l'échelle des vannes pneumatiques, par exemple.

19 milliards d'appareils connectEs A internet

Nous n'avons plus besoin de souligner à quel point l'Internet des Objets a bouleversé l'industrie manufacturière. Cette évolution est vouée à se poursuivre et à conduire à un mode de vie différent. Début 2019, 19 milliards d'appareils étaient connectés à l’Internet. Si l'on soustrait les appareils les plus logiques comme les PC, les smartphones, les ordinateurs portables et les tablettes, on constate qu'il reste encore 8 milliards d'appareils, dont la grande majorité sont des machines industrielles. Faites le test dans votre entreprise; vous constaterez que le nombre d'appareils connectés dépasse presque toujours votre première estimation.

Exploitation des donnEes

L'une des clés du succès de cette connectivité, c'est l'accélération du traitement des données. En soi, le principe de l'Internet physique a peu changé en termes de forme depuis les années 1990. Ces dernières années, d'énormes progrès ont été réalisés dans le domaine de la performance informatique: des progiciels plus rapides, plus précis, plus efficaces, mais aussi plus volumineux. Cela permet de collecter et d'analyser les données en temps réel et de convertir immédiatement les résultats en une action possible.

Le but ultime? Améliorer le temps de disponibilité, l'efficacité et la productivité. Alors que, jusqu'à récemment, la puissance de calcul se concentrait sur les automates ou les IPC, nous constatons aujourd'hui que chaque composant d'un système contribue aux vastes possibilités d'analyse des données et en tire profit. Chaque recoin de l'atelier de production devient une source et un récepteur de données: des systèmes robotisés de pointe aux vannes et actionneurs pneumatiques les plus simples, en passant par les chaînes de montage entièrement automatisées. Ainsi, le réseau de communication permet à tous les acteurs du système de disposer d'une énorme quantité d'infos intelligentes.

Exemples en pneumatique

Dans le domaine de l'automatisation, on développe à l'ère du numérique des produits d'automatisation classiques pour des solutions intelligentes, tels que des entraînements, des régulateurs, des vannes ou, p.ex., des unités d'alimentation en air. Ils intègrent de plus en plus de fonctions et peuvent communiquer entre eux et avec les niveaux supérieurs d'automatisation grâce à des systèmes de capteurs, d'intelligence et de fonctions logicielles.

Compresseurs à air

Ou comment un grand classique illustre bien les nouvelles possibilités. Les compresseurs à air garantissent la qualité de l'air comprimé depuis de nombreuses années grâce à la filtration, à la séparation de l'huile et de l'eau pour obtenir une meilleure qualité d'air comprimé. Ces appareils fonctionnent bien et beaucoup d'entre eux fonctionnent pendant de nombreuses années sans aucun problème. Ils sont conçus en conséquence: le credo était 'installer et oublier', parce que le plus important était que la production soit maintenue. Cette approche souffre de manquements, car elle n'utilise pas les dernières technologies.

Grâce à la baisse constante des prix des capteurs, les mêmes unités peuvent être dotées d'une forme d'intelligence pour générer et communiquer des données – via des protocoles de communication standardisés. Cette double intelligence offre de nouvelles perspectives. Les capteurs collectent en permanence des données qui peuvent être analysées pour intervenir en cas d'anomalies. Les fuites peuvent ainsi être détectées et signalées plus tôt. De plus, de cette façon, toutes les données pertinentes pour le processus peuvent être prises en compte dans un programme de suivi des conditions.

Les avantages sont nombreux: un temps de fonctionnement plus long, une meilleure efficacité, et grâce à une utilisation réduite de l'air comprimé, de belles économies d'énergie. De plus, vous pouvez l'intégrer dans un écosystème qui peut être consulté et adapté partout dans le monde.

Nous devons aussi examiner cette approche du point de vue des fournisseurs de ces composants. En plus des nouvelles fonctions qui vous intéressent, il y a aussi un avantage important à cette approche pour eux. Prenons l'exemple d'un fournisseur de composants. Vous n'avez de véritable contact avec eux qu'à deux moments: lorsque vous achetez une pièce et lorsque vous tombez en panne. Entre les deux, il peut se passer une éternité. Les fournisseurs peuvent souvent se contenter d'attendre que quelque chose se passe, à moins qu'ils ne proposent un concept révolutionnaire qui justifie le remplacement prématuré de leurs composants. Ils pensent que c'est le cas – en gardant à l'esprit les avantages énumérés – et il y a quelque chose à dire à ce sujet. Mais ce qui est encore plus important pour eux, c'est qu'ils peuvent collaborer de manière plus rapprochée avec leurs clients.

La saisie des données n'est qu'une chose; en tant qu'entreprise, il vous reste à trouver le temps, la puissance de traitement et la main-d'œuvre nécessaires pour assurer le bon fonctionnement de l'application. Et c'est là que les fabricants interviennent. L'analyse de ces données à votre place sert de base à la création d'une nouvelle relation client/fournisseur. En l'analysant, vous créez une foule d'autres possibilités, y compris pour les fournisseurs et même les entreprises externes. N'importe qui peut utiliser ces données pour créer un composant adapté à sa propre application. Résultat? Les fournisseurs ne fournissent plus que des composants, mais aussi des solutions de sécurité sous forme de services. C'est déjà le cas aujourd'hui pour les compresseurs, où les fournisseurs ne vendent plus de systèmes d'air comprimé, mais facturent les heures de fonctionnement ou les mètres cubes d'air consommé. Le fournisseur surveille l'installation, dont les éléments intelligents se chargent justement d'assurer la possibilité de suivi à distance.

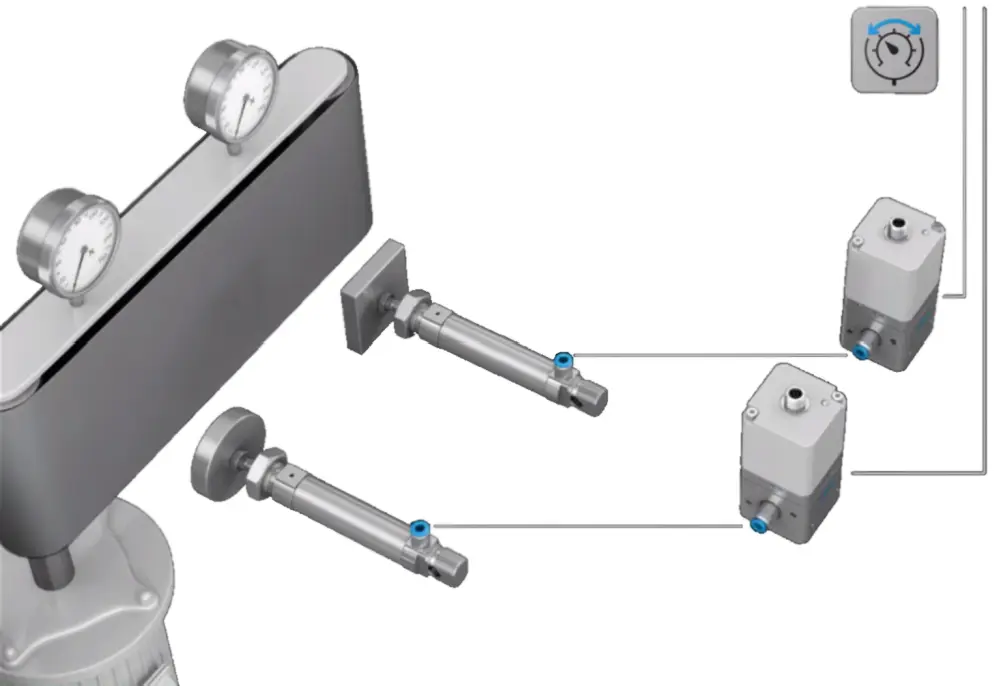

Ilot de vannes intelligent

Un obstacle préliminaire pour l'IdO est le manque de normalisation, bien que l'industrie y travaille. L'évolution de ces normes et des autres infrastructures pour l'IdO est surtout portée par les fabricants d'automates traditionnels. A l'avenir, il sera important de faire le bon choix de système. Entre-temps, un certain nombre de choses peuvent déjà être mises en œuvre à un niveau inférieur. Dans ce deuxième exemple, nous examinons comment vous utilisez l'intelligence 'sur le terrain'. Nous ne nous intéressons pas vraiment au contexte global afin de nous concentrer sur ce que les données peuvent signifier à l'échelle des composantes.

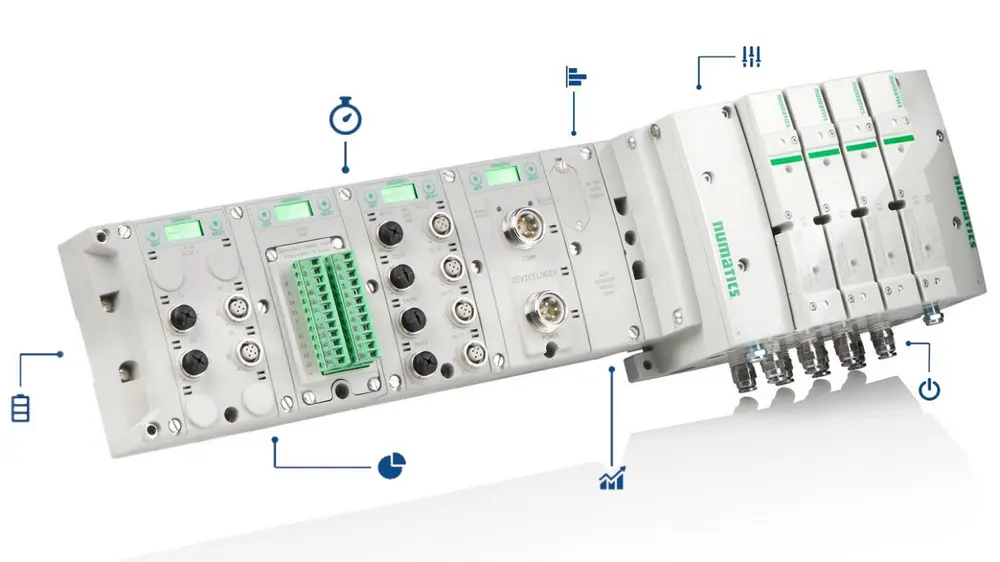

Un îlot de vannes doté de cette fonction intelligente pourrait donc générer des données exploitables pour d'autres parties de l'installation, indépendamment de la structure ci-dessus. Le programme de PLC peut également rester inchangé, car le processus reste le même, seules les données sont générées au niveau du composant. Ceci se prête également à une conversion rapide et en temps quasi réel des données des capteurs en actions possibles. Dans cet exemple, l'îlot de vannes était un composant simple: plusieurs vannes les unes à côté des autres. Aujourd’hui, on peut y ajouter des fonctions supplémentaires. Ce composant intègre alors plusieurs E/S, à la fois pour les applications centrales et décentralisées.

Est-il vraiment nécessaire pour toutes les applications que toutes les données soient envoyées à l'automate programmable? Pas du tout. Pensez par exemple à l'affichage des paramètres, des messages d'erreur et des prédictions. Cette dernière, en particulier, est relativement nouvelle et résulte directement de la baisse des prix de l'informatique. Les conséquences paraissent évidentes: les techniciens peuvent désormais utiliser les informations fournies par les capacités de prévision directement sur les composants sans avoir à reprogrammer l'automate. Toutes les données nécessaires peuvent être lues directement à partir du collecteur. Cela fonctionne aussi depuis une application, c'est-à-dire depuis un serveur web intégré sur le composant qui communique les résultats avec l'appareil mobile. En attendant, vous vous demandez peut-être quelles informations peuvent être communiquées. Il s'agit notamment de données pertinentes qui indiquent l'état des robinets des bouteilles ou vérifient le temps nécessaire aux flux d'entrée et de sortie. En comparant ce temps avec les valeurs limites spécifiées, on peut générer une alarme qui permet une intervention rapide.

En d'autres termes, aucune action n'est requise de la part de l'automate, que ce soit pour traiter les E/S ou pour analyser les résultats et alerter l'opérateur. Cette méthode peut également être intéressante pour les éléments filtrants. La mesure de l'efficacité du filtre est très importante pour la santé globale de l'installation, mais pour les grandes installations, cela représente vite une charge supplémentaire à l'API.

En fournissant l'intelligence localement sur les capteurs de pression du filtre, on peut s'assurer de leur bon fonctionnent. L'utilisateur reçoit automatiquement un signal, lorsque la pression n'atteint plus les limites fixées, et peut remplacer le filtre, s'il le souhaite. De plus, aujourd'hui, on peut compter sur un affichage visuel sans passer par l'achat d'un logiciel coûteux, car il existe plusieurs applications prêtes à l'emploi pour l'intégration de telles interventions à petite échelle dans une interface pour smartphone ou tablette. Cette évolution des systèmes centralisés au profit de l'intelligence 'sur le terrain' est une étape logique. La collecte débridée de données est une chose, mais s'attaquer efficacement à un problème sans répercussions sur le reste de l'installation (trop de puissance de traitement requise) et le coût (stockage plus coûteux) en est une autre.

Commande pneumatique complète

Les deux exemples précédents montrent que la pneumatique n'est plus une donnée en soi, mais qu'elle doit être considérée en symbiose avec la technique de commande, l'électronique et le logiciel. Les processus industriels d'aujourd'hui doivent être plus rapides, plus flexibles et plus compacts. Par exemple, il existe maintenant des unités de vannes qui fonctionnent même en tant que contrôleur de la machine. C'est ainsi que cela fonctionne: un terminal pneumatique dispose d'une grande intelligence, ce qui signifie que la version d'origine purement mécanique est équipée d'une entrée numérique. Cette entrée numérique n'a rien de nouveau en soi. Après tout, les capteurs existent depuis plus longtemps qu'aujourd'hui.

Ce qui est nouveau, c'est que les utilisateurs peuvent développer leur propre logiciel ou le faire développer à partir de leur propre application. Cela permet de répondre à leurs propres besoins ciblés en termes d'efficacité énergétique, de sécurité, de flexibilité, de rapidité, ... Par exemple, on peut générer des alarmes spécifiques, mais aussi adapter les valeurs d'alarme, le diagnostic des fuites, surveiller en continu les débits et les pressions, les temps de la course sortante et bien d'autres aspects encore peuvent être modelés selon un modèle de surveillance propre. Cette numérisation permet également à l'opérateur de mieux comprendre ce qui se passe dans la machine, ce qui augmente sans aucun doute la productivité.