La technologie d'amortissement allonge la durée de vie

L'application détermine le type d’amortisseur

Dans les machines de production, les pièces ou les composants en mouvement doivent être fréquemment arrêtés ou ralentis pour diverses raisons: le positionnement exact de la pièce, l’évitement de dommages suite à l’impact d’un contact avec la machine ou la neutralisation de vibrations. Une solution consiste à placer des amortisseurs de chocs qui absorbent l’énergie.

TECHNIQUE D'AMORTISSEMENT

Les techniques d’amortissement assurent d’une part l’arrêt de produits ou de machines en mouvement. L’énergie cinétique est contenue. Cela évite des dommages à la pièce et à la machine, augmente le niveau de sécurité pour les opérateurs et absorbe les vibrations et le bruit. D’autre part, les techniques d’amortissement neutralisent la dispersion de la fréquence propre à la machine dans l’environnement par l’absorption des vibrations.

UN GROUPE DE PRODUITS CROISSANT

Divers types d’amortisseurs sont disponibles sur le marché, et comme les solutions clients sont de plus en plus personnalisées, le groupe de produits inhérents aux techniques d’amortissement ne cesse de se développer. Des techniques très variées sont mises en oeuvre dans différentes applications, chaque application ayant ses propres caractéristiques d’amortissement. Voici un aperçu.

Vérins de freinage hydrauliques

La masse est directement et fortement ralentie. La courbe de freinage de cette masse est particulièrement raide au début puis plus plane. La majeure partie de l’énergie est absorbée au début de l’impact. La charge pour la machine est importante et en forme de crête, il y a donc un risque d’endommagement de la pièce ou de la machine.

Ressorts, tampons et coussins

Dans le cas des ressorts, des tampons en caoutchouc, des coussins atténuateurs de chocs et des amortisseurs de structures, la force de freinage augmente à mesure que la distance de freinage diminue, pour atteindre son maximum à l’arrêt final de la pièce. L’énergie absorbée de l’impact retourne en partie sur la pièce ou la machine. Il peut donc en résulter des dommages aux composants. L’usage de ces solutions ‘passives’ est dès lors limité à des applications où les conséquences d’un impact ne peuvent avoir de conséquences sur l’homme ou la machine.

Les amortisseurs industriels

Les amortisseurs industriels traitent l’énergie de l’impact progressivement et en interne. La masse est freinée durant toute la distance par une force constante et uniforme, et aucun rebond n’est généré sur la pièce ou la machine. La courbe de freinage est plus linéaire et la charge sur la machine est graduelle. Les avantages sont une plus grande absorption de l’énergie, la possibilité d’augmenter la vitesse de production de 80% sans une charge supérieure de la machine et une diminution du temps de freinage de 60 à 70%. Par le traitement approprié d’un certain nombre de facteurs, il est possible d’obtenir une courbe de freinage adaptée. Nous en reparlons plus loin. Les amortisseurs industriels sont également disponibles dans de nombreuses variantes. Il y a les ressorts à gaz, les amortisseurs rotatifs, les stoppeurs de palettes, les amortisseurs de sécurité, les amortisseurs industriels, à air, … Des solutions spécifiques sont aussi proposées pour l’absorption des vibrations.

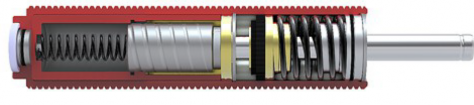

PRINCIPE DE FONCTIONNEMENT

Les vitesses de production des machines actuelles sont en constante augmentation, et donc l’énergie cinétique à traiter est plus importante. La charge de la machine augmente aussi, et l’impact de cette charge doit être atténué par un amortisseur de chocs. Dans un amortisseur de chocs se trouve un vérin rempli d’un fluide d’amortissement spécial. Le vérin comprend un certain nombre d’orifices. Lors d’un impact sur l’amortisseur, le piston est poussé dans le vérin et l’huile d’amortissement est comprimée et évacuée par les orifices vers un réservoir où elle est une nouvelle fois amortie: une éponge ou un accumulateur absorbe la différence de volume créée par la tige du piston. Le nombre d’orifices activé est proportionnel à l’impact, ce qui limite le passage total par les orifices et donc la force de freinage. Le résultat est une pression interne relativement stable et donc une courbe de freinage plus linéaire. La taille des orifices – par lesquels l’huile est évacuée – détermine les caractéristiques de l’amortisseur de chocs. Il existe également des amortisseurs progressifs sur le marché. Ceux-ci amortissent très peu au début et puis de plus en plus fort en fin de course. La force de freinage n’est donc pas constante.

SELECTION D’UN AMORTISSEUR

Pas deux applications ne sont exactement les mêmes. Certainement pour les amortisseurs de chocs, il est particulièrement important de réaliser au préalable une analyse approfondie des exigences qui seront posées à l’amortisseur: la vitesse de la machine, la masse qui doit être arrêtée ou freinée, la température de la masse, la température ambiante, la fréquence du nombre d’arrêts, la normalisation (de sécurité) locale, l’environnement de production (alimentaire, ATEX, …), etc. Des amortisseurs spécifiques sont disponibles pour toutes ces conditions particulières.

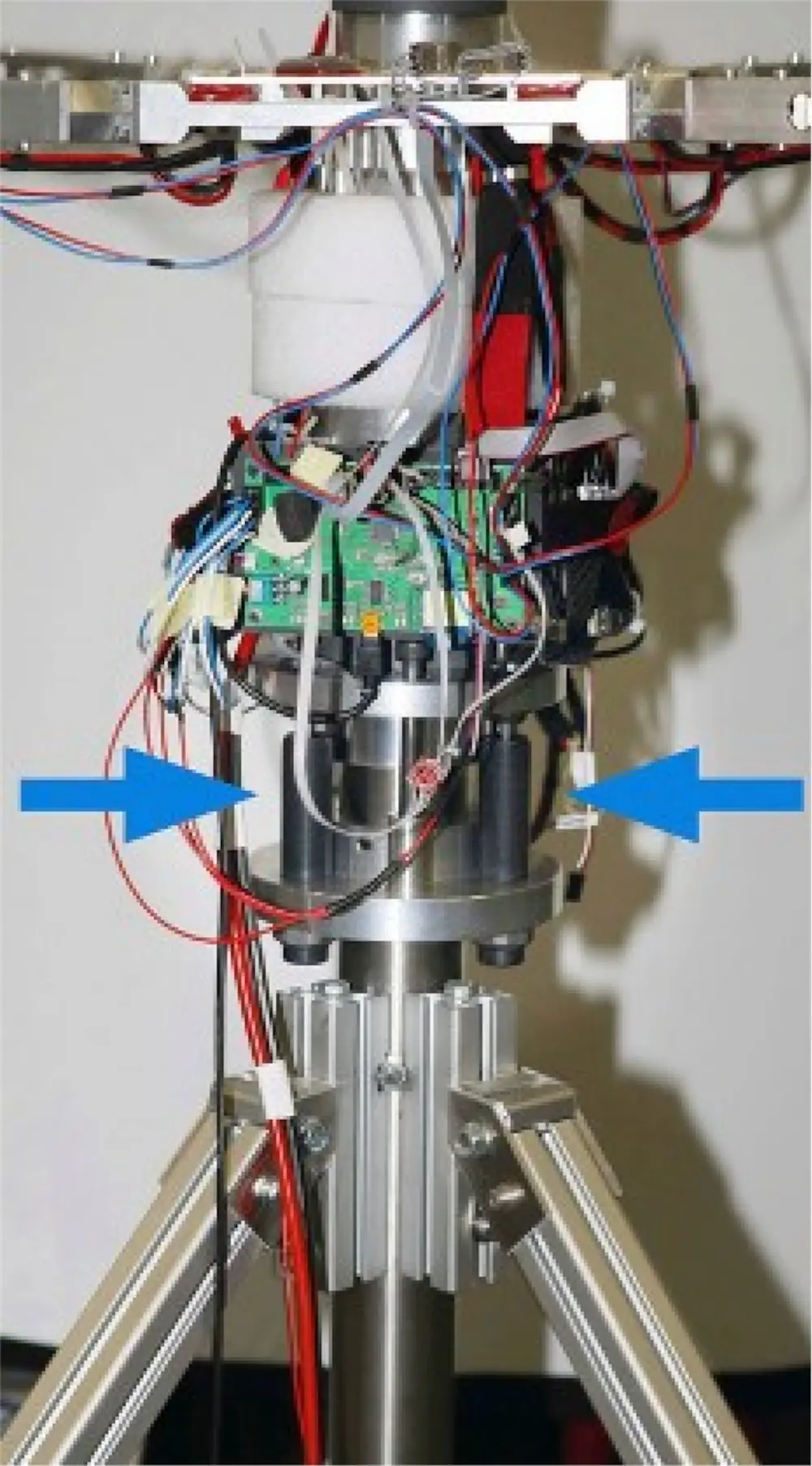

Un second facteur est l’implémentation de l’amortisseur. Le type de mouvement est aussi très important. Des mouvements de rotation nécessitent un autre type d’amortisseur que des mouvements de chute ou des mouvements horizontaux. En fait, les exigences de l’amortissement doivent être répertoriées dès la conception d’une machine, mais cet aspect est souvent négligé. Les questions qu’il faut se poser, sont: que faut-il amortir et quand, quel encombrement faut-il prévoir et quelles sont les positions des amortisseurs par rapport au mouvement? En principe, la masse à absorber doit être la plus alignée possible par rapport à l’amortisseur, mais ceci n’est pas possible dans bien des cas.

Les matériaux utilisés dans la machine sont également importants. La tendance des machines plus rapides se traduit en des machines de plus en plus légères. Ces matériaux plus légers doivent subir les mêmes forces que les exécutions massives précédentes, avec toutes les conséquences qui en découlent.

PRUDENCE AVEC LES ADAPTATIONS

Le temps où les machines devaient produire la même pièce pendant des années, est loin derrière nous. Des séries plus petites et les évolutions rapides font que les machines ne réalisent pas toujours le travail pour lequel elles ont été conçues.

Une erreur fréquente est qu’on ne pense pas à adapter les amortisseurs de chocs à une nouvelle situation. En conséquence, la machine est moins performante, des dommages internes peuvent se produire et les pièces risquent de subir des dégâts. Si le poids varie, on obtient la situation décrite dans l’illustration x: la force exercée est clairement plus importante en fin de course. Si le poids est inchangé, mais que la vitesse de l’impact augmente, on obtient une situation représentée dans l’illustration x. La vitesse d’impact plus élevée résulte en une force d’impact plus importante. La vitesse est un facteur critique dans le cas des amortisseurs de chocs et doit être appréhendée avec la plus grande prudence. Des changements de configuration à la machine peuvent très vite conduire à des problèmes si on n’y accorde pas suffisamment d’attention.

Par ailleurs, il est déconseillé de peindre les amortisseurs de chocs. La conversion de l’énergie cinétique provoque un grand dégagement de chaleur. A une fréquence élevée, l’amortisseur s’échauffe, ce qui fluidifie l’huile d’amortissement. Les amortisseurs sont donc classiquement de couleur noire pour une meilleure conductivité thermique et un meilleur refroidissement. Mieux vaut ne pas les peindre.

Critères de sélection

Lors de la sélection de l’amortisseur idéal, il faut presque toujours tenir compte des mêmes facteurs.:

- masse m à absorber (en kg);

- vitesse de collision sur l’amortisseur vD (en m/s);

- les forces d’entraînement éventuellement présentes F (en newtons);

- le nombre de coups ou de collisions à l’heure x (en 1/h);

- le nombre d’amortisseurs de chocs parallèle (n).

La vitesse doit être déterminée avec une grande précision, car, portée au carré, elle a une influence sur l’énergie à absorber: (m · v²)/2

Une vitesse estimée trop basse ou une vitesse accrue de la machine dans une phase ultérieure peut être néfaste pour l’amortisseur. Dans le cas d’applications rotatives, où l’impact sur l’amortisseur a lieu selon un angle d’inclinaison donné, le rayon du mouvement de rotation ainsi que l’inertie de la masse doivent être pris en considération, afin que le positionnement exact de l’objet soit connu. La vitesse angulaire (ω) et le moment (T) doivent aussi être connus.

Avantages des amortisseurs de chocs industriels

Durée de vie allongée des machines

L’usage d’amortisseurs de chocs diminue considérablement les effets négatifs des impacts et des vibrations sur les machines. Il faut donc prévoir moins d’entretiens et la disponibilité est augmentée.

Des vitesses de fonctionnement plus élevées

Les machines peuvent tourner à des vitesses élevées, parce que les amortisseurs industriels ralentissent progressivement les pièces. La vitesse de freinage n’est pas proportionnelle à la vitesse de fonctionnement plus élevée.

Un produit de meilleure qualité

Les effets secondaires néfastes des machines mobiles comme les vibrations, les impacts et le bruit sont amortis et donc l’impact sur la qualité du produit est fortement réduit. Les tolérances sont aussi mieux respectées.

Des machines plus sûres

Grâce aux amortisseurs de chocs industriels, les machines sont plus prévisibles. Les opérateurs savent mieux à quelle vitesse une pièce sera être freinée.

Un avantage par rapport à la concurrence

Votre parc de machines devient plus précieux suite à une productivité supérieure et des coûts de maintenance réduits.