Les entraînements économes en énergie se développent rapidement

Vers des solutions plus durables, plus intelligentes et plus flexibles

Le développement durable étant aujourd'hui une priorité, les fabricants se concentrent de plus en plus sur la conception et la production d'entraînements économes en énergie. L'efficacité énergétique peut être améliorée de plusieurs manières, allant de l'utilisation de moteurs avancés et de variateurs de vitesse à l'optimisation de la transmission, en passant par le freinage régénératif et le contrôle avancé. Et lorsqu'un client a besoin de systèmes d'entraînement dotés de 'caractéristiques spéciales', tout est possible également.

Focus

Le développement durable est une priorité pour l'industrie. Les questions environnementales jouent certainement un rôle mais le plus souvent, cette évolution repose sur des raisons économiques - à savoir la forte augmentation des coûts de l'énergie. Et lorsqu'il y a une demande, l'offre ne tarde généralement pas à arriver: les fabricants se concentrent de plus en plus sur la conception et la production d'entraînements à haut rendement énergétique.

Principe de fonctionnement

Un entraînement convertit l'énergie en mouvement par l'intermédiaire des composants suivants.

Source d'énergie

Elle fournit la force initiale par l'intermédiaire d'un moteur ou d'un actionneur, après quoi elle est convertie, par exemple, en mouvement rotatif ou linéaire. Les moteurs électriques utilisent des forces électromagnétiques. Les moteurs hydrauliques et pneumatiques utilisent respectivement des fluides ou des gaz. Quant aux moteurs à combustion, ils obtiennent l'énergie dont ils ont besoin en brûlant de l'essence, du (bio)diesel, du kérosène, du GPL ou de l'hydrogène, par exemple.

Système de transmission

Ce système transmet le mouvement mécanique aux pièces actives de la machine et est capable de modifier la vitesse, la force ou la direction du mouvement. Par exemple, une boîte de vitesses modifie le rapport entre le régime du moteur et la vitesse d'exécution, tandis que des engrenages ou des courroies transfèrent la puissance du moteur aux pièces chargées de l'exécution.

Les fabricants se concentrent de plus en plus sur la conception et la production d'entraînements à haut rendement énergétique

Élément d'exécution

Les éléments d'exécution sont les pièces qui convertissent le mouvement/la force en une action ou un mouvement réel. Il peut s'agir par exemple d'une roue (qui provoque un mouvement), d'un convoyeur (qui déplace un objet), d'une hélice (propulsée par l'eau), d'une hélice (propulsée par l'air), d'un actionneur linéaire (qui convertit un mouvement de rotation en mouvement linéaire) et d'un engrenage (qui transfère le mouvement à un autre mécanisme).

Capacité

Le surdimensionnement (voir encadré) est très courant dans les installations industrielles, souvent à tort. En fait, il faudrait effectuer avant même la phase de conception une analyse approfondie des besoins réels et des exigences du système, ainsi qu'une analyse coûts-avantages appropriée. Il convient également d'adopter des technologies adaptatives - capteurs, algorithmes, automatisation. La conception peut alors se concentrer sur des systèmes modulaires ou évolutifs qui permettent à la capacité d'un actif de s'adapter à la demande et aux besoins du moment.

Surdimensionnement

On parle de surdimensionnement lorsque l'on choisit, au stade de la conception, une capacité, une taille et/ou une puissance supérieures à celles qui sont réellement nécessaires, afin d'intégrer des marges de sécurité en matière de fiabilité et de durabilité. Parmi les avantages que cela comporte, on peut citer la flexibilité en ce qui concerne les extensions futures et la réduction de l'usure puisqu'on ne fonctionne pas en permanence à la capacité maximale. Ces avantages sont contrebalancés par une consommation inutile de matériaux et/ou de matières premières, des coûts initiaux plus élevés et, à long terme, des coûts énergétiques plus importants. L'essentiel est de trouver le bon équilibre entre le degré de surdimensionnement et l'utilisation efficace des ressources.

Efficacité énergétique

L'efficacité énergétique peut être améliorée de plusieurs façons. En voici quelques exemples.

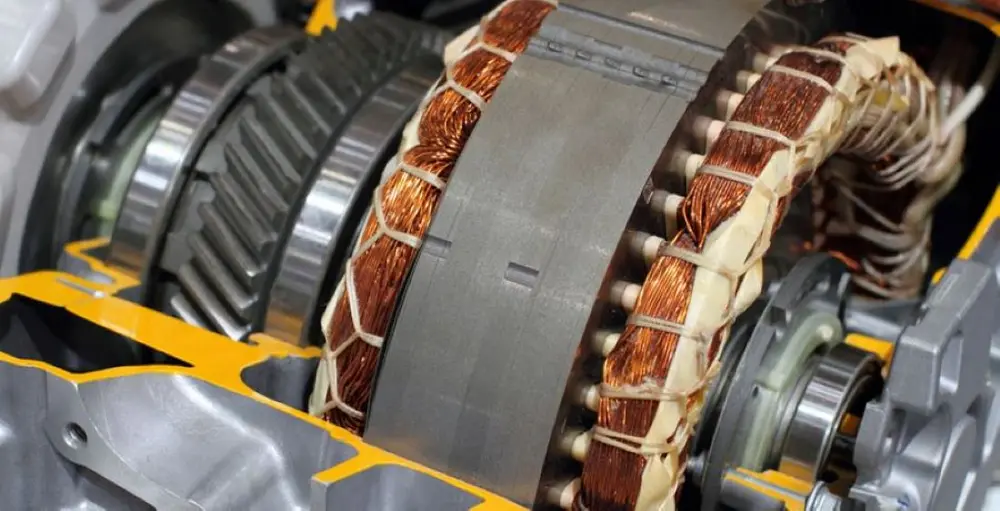

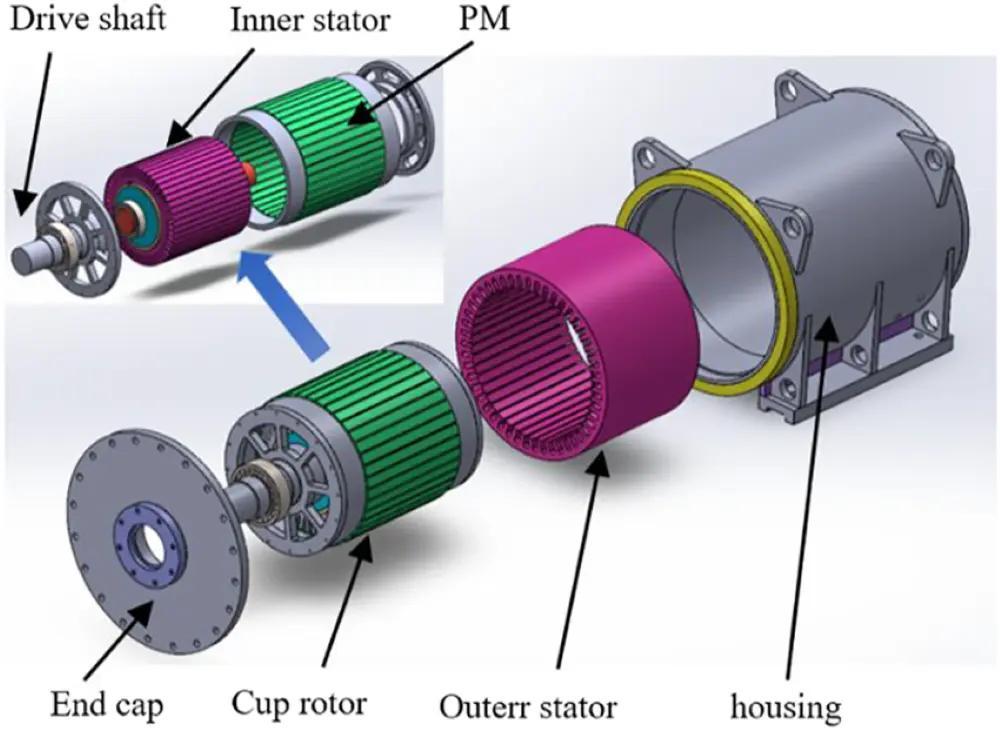

Utiliser des moteurs perfectionnés

- les moteurs électriques classés IE3 et IE4 - ou plus - ont un rendement élevé car ils minimisent les frottements et les pertes de chaleur grâce à des matériaux de haute qualité, des bobinages avec des sections de fil de cuivre plus grosses, des tolérances plus strictes et des matériaux d'isolation innovants, entre autres, ou en utilisant la technologie des aimants permanents pour le rotor et/ou le stator;

- dans les moteurs à aimants permanents (PM), un champ magnétique constant est généré sans source d'énergie externe. Par conséquent, les pertes électriques dans les bobines sont plus faibles, la densité de puissance est plus élevée et la réponse et la précision sont meilleures. Les moteurs à aimants permanents de haute qualité peuvent donc atteindre des rendements supérieurs à ceux de la classe IE5;

- les moteurs à réluctance synchrone (SR) utilisent la réluctance magnétique (voir encadré), où plus la réluctance est élevée, plus le flux magnétique a du mal à circuler à travers le matériau.

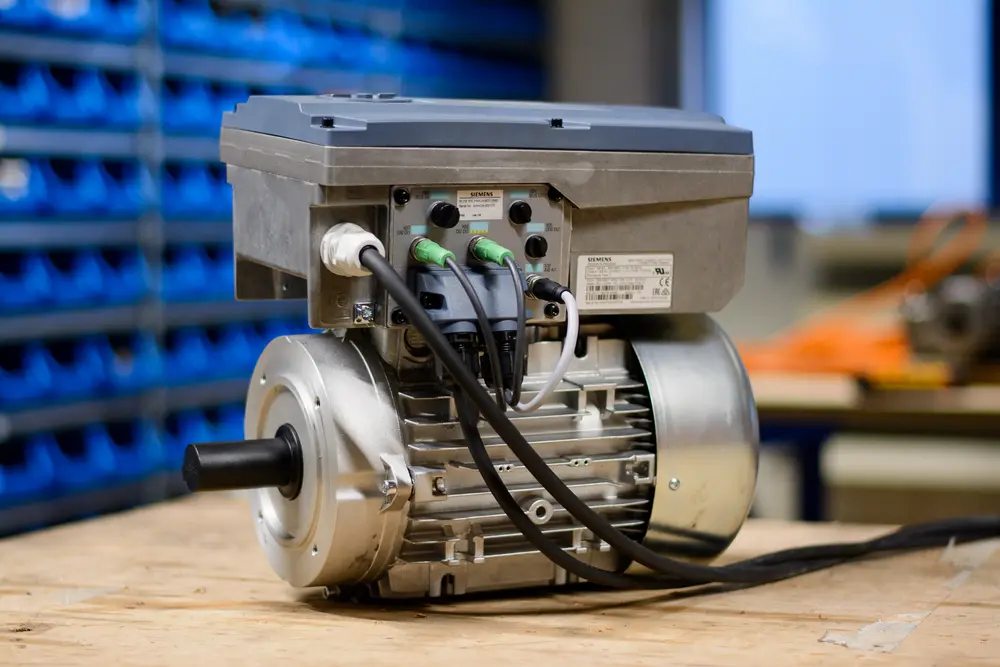

Régulateurs de fréquence

Ces variateurs, également appelés Variable Frequency Drives (VFD), sont capables d'ajuster la vitesse du moteur en fonction de la charge. Cela permet d'économiser de l'énergie dans les systèmes qui fonctionnent souvent à charge partielle, tels que les pompes, les ventilateurs et les compresseurs. Ils sont principalement utilisés dans les moteurs à courant alternatif.

Commande avancée

Exemples:

- la commande directe du couple (Direct Torque Control, DTC), avec laquelle le couple et le flux d'un moteur à courant alternatif sont commandés sans transformation vectorielle complexe ni capteurs de vitesse. Il en résulte des ondulations de couple plus importantes et des variations dans la fréquence de commutation;

- la commande vectorielle ou commande à flux orienté (Field-Oriented Control, FOC), avec laquelle le courant du stator est divisé: un composant contrôle le couple, l'autre la magnétisation. Comme cela se fait indépendamment, le contrôle du couple est optimal et la fréquence de commutation est constante.

Optimisation de la transmission

Les pertes mécaniques dues au frottement et/ou au déséquilibre peuvent être réduites par l'optimisation des composants de la transmission. Les exemples incluent l'ajustement des rapports de transmission, la réduction du jeu et des vibrations, l'optimisation électronique et mécanique, l'utilisation de lubrifiants à faible friction et/ou le remplacement des courroies trapézoïdales traditionnelles par des courroies synchrones ou des courroies dentées.

Freinage régénératif

Cette technique convient aux systèmes dans lesquels l'entraînement freine ou ralentit également, par exemple dans les ascenseurs, les grues et les véhicules électriques; le moteur agit alors comme un générateur pendant le freinage. L'énergie cinétique est convertie en énergie électrique qui peut être réutilisée ou réinjectée dans le réseau.

Contrôle de la chaleur

Le contrôle de la chaleur améliore les performances et la fiabilité et prolonge la durée de vie des composants:

- des systèmes de refroidissement avancés empêchent la surchauffe et réduisent la consommation d'énergie pendant le refroidissement;

- une évacuation efficace de la chaleur réduit la perte d'énergie sous forme de chaleur. En conséquence, les températures de fonctionnement sont plus basses (moins d'énergie de refroidissement nécessaire) et la durée de vie est prolongée (réduction des coûts de maintenance et de remplacement).

Réluctance magnétique

Cette quantité est une mesure de la résistance subie par le flux magnétique - le nombre de lignes de champ magnétique à travers une surface - dans un circuit magnétique. Une réluctance élevée signifie qu'un matériau a du mal à faire passer un champ magnétique, ce qui affecte évidemment le fonctionnement des électro-aimants, des transformateurs et des moteurs.

Le moteur synchrone à réluctance utilise la propriété de certains matériaux de (pouvoir) résister au flux magnétique. Ce type de moteur tourne de manière synchrone avec le champ magnétique du stator; le rotor et le champ magnétique tournant ont donc la même vitesse.

Caractéristiques spéciales

Des systèmes d'entraînement dotés de caractéristiques spéciales sont parfois nécessaires, par exemple lorsqu'un système d'entraînement standard ne peut pas répondre à certaines exigences en matière d'application et/ou d'environnement.

Couples élevés

Des couples élevés sont nécessaires lorsqu'on a besoin d'une force considérable pour déplacer des charges lourdes, lorsqu'il faut surmonter une forte résistance ou lorsqu'on veut obtenir en peu de temps de grosses accélérations. Il est alors important que

- l'entraînement et les composants mécaniques associés puissent résister à des forces considérables, afin d'éviter les défaillances mécaniques et l'usure accélérée;

- le refroidissement soit adéquat. La quantité de chaleur générée peut entraîner une surchauffe, ce qui réduit l'efficacité et nuit au moteur.

Le surdimensionnement est courant dans les installations industrielles mais souvent, il n'est pas nécessaire

Vitesses élevées

Des vitesses élevées sont nécessaires lorsque des mouvements, des cycles de traitement ou des débits rapides sont requis. Les vitesses élevées

- nécessitent une stabilité et un bon équilibre des composants. Un déséquilibre peut entraîner des vibrations qui (peuvent) endommager les composants mécaniques;

- nécessitent généralement plus de puissance. La conception doit donc prévoir une gestion efficace de l'alimentation et de la commande;

- peuvent entraîner davantage de pertes d'énergie en raison du frottement et de la résistance de l'air. La conception doit permettre de minimiser ces pertes.

Combinaison de couples et de vitesses élevés

Une telle combinaison se retrouve notamment dans les entraînements de moteurs d'avion, les machines industrielles de moulage par injection et les machines laser, ainsi que dans les centres d'usinage CNC. Les points d'attention sont les suivants:

- ce type d'entraînement fonctionne généralement avec des composants coûteux et un système de réglage sophistiqué, et est donc à forte intensité de capital;

- la commande et la coordination de ces deux types d'entraînement nécessitent des algorithmes et des capteurs complexes, ainsi que des stratégies de commande bien coordonnées entre elles.

Charges variables

C'est le cas lorsque la nature de la charge change, par exemple dans les presses couleur et les presses d'imprimerie, les systèmes de transport et les éoliennes, mais aussi dans les ascenseurs et les escaliers roulants. Il est alors nécessaire que:

- les systèmes de contrôle puissent réagir rapidement aux fluctuations de la charge afin de (continuer à) répondre à la demande;

- le moteur ne consomme pas plus d'énergie que ce qui est strictement nécessaire, sinon cela entraînerait des coûts énergétiques plus élevés et une usure plus importante;

- la stabilité du système est maintenue. Une régulation insuffisante peut entraîner des vibrations, une surtension (dépassement des limites de tension électrique) ou des dommages.

Il est évident que la technologie d'entraînement va encore poursuivre son développement. Les innovations en matière d'électrification, de durabilité et de technologies intelligentes permettront de créer des systèmes plus durables, plus intelligents et plus flexibles, capables de répondre encore mieux à l'évolution des besoins.

En collaboration avec Lenze et NORD Drivesystems