SEABAT développe des batteries modulaires pour le transport maritime

Flanders Make coordonne le projet pour la transition énergétique

L'électrification est considérée comme une technologie clé pour réduire les émissions nocives dans le secteur du transport maritime. Mais pour le moment, le coût des batteries constitue un obstacle majeur et leur mise en œuvre est également difficile. SEABAT est un projet européen conçu pour résoudre ces problèmes, avec des résultats à la clé.

L'électrification, oui... mais comment?

Peut-être que l'avenir sera à l'électrique, mais il n'est pas toujours évident de savoir comment y parvenir dans la pratique. C'est également vrai pour le transport maritime, où l'Organisation maritime internationale (OMI) souhaite réduire de 50% les émissions annuelles de gaz à effet de serre d'ici à 2050. La technologie privilégiée est bien sûr la batterie, avec même la perspective d'un fonctionnement neutre sur le plan climatique.

Ce plan se heurte toutefois à deux problèmes pratiques. Le premier est simple, c'est le coût: les batteries adaptées sont encore très chères et peu standardisées, ce qui nécessite beaucoup de travail sur mesure. Cela conduit à un deuxième obstacle: l'intégration de la batterie sur le bateau n'est pas non plus standardisée et nécessite de nombreux composants uniques supplémentaires. En effet, une batterie ne peut pas être simplement connectée à une hélice. Il s'agit donc d'une solution coûteuse et contraignante.

SEABAT a voulu changer cela. Ce projet a été lancé début 2021 et est financé par la Commission européenne. Au total, 15 partenaires de huit pays collaborent à une solution durable, dont Flanders Make. Ce centre de recherche stratégique dirige même l'ensemble du projet, avec Jeroen Stuyts comme coordinateur général. À un peu moins d'un mois de l'échéance, Flanders Make a récemment annoncé les résultats du projet, qui s'annoncent prometteurs.

Approche hybride et modulaire

Le succès final réside dans une approche hybride et modulaire innovante, comme nous l'a expliqué Stuyts. "Le problème était l'énorme diversité de batteries utilisées. Non seulement en termes de cellules, mais aussi de tous les éléments qui les entourent, tels que l'électronique de puissance, les composants de sécurité et les contrôleurs. La normalisation est très difficile dans ce domaine et cela entraîne immédiatement des coûts importants. Il s'agit en effet de batteries de grande taille, d'une capacité supérieure à 1 MWh et d'une puissance de l'ordre de plusieurs MW".

En général, on utilise deux types de cellules de batterie: les variantes à haute capacité avec une puissance plutôt limitée, et celles qui présentent les propriétés inverses. Chez SEABAT, on a réussi à combiner les deux approches, en utilisant des modules compatibles qui reposent sur l'un de ces deux types. En fonction de l'application, ces modules sont ensuite combinés de manière réfléchie. Par exemple, un bateau a besoin de plus de puissance qu'un autre. Le résultat est une composition de batterie à la tête de client mais avec des modules standardisés. Pour la production, on utilise les pratiques de l'industrie automobile, où les batteries sont fabriquées de manière beaucoup plus efficace et donc moins chère.

Outre ce système de type Lego, le projet présente un autre atout: l'électronique de puissance, le contrôle, la sécurité et le refroidissement sont séparés et donc réalisés par module de batterie. "Habituellement, toutes les cellules de la batterie sont d'abord connectées, puis une solution unique est élaborée pour intégrer cette configuration particulière. Notre nouveau système SEABAT organise l'intégration de chaque module de batterie séparément et, surtout, veille à ce que les modules puissent être reliés sans problème par des interfaces uniformes. Le résultat est un système flexible qui peut être adapté de manière dynamique à des conditions changeantes", poursuit Stuyts.

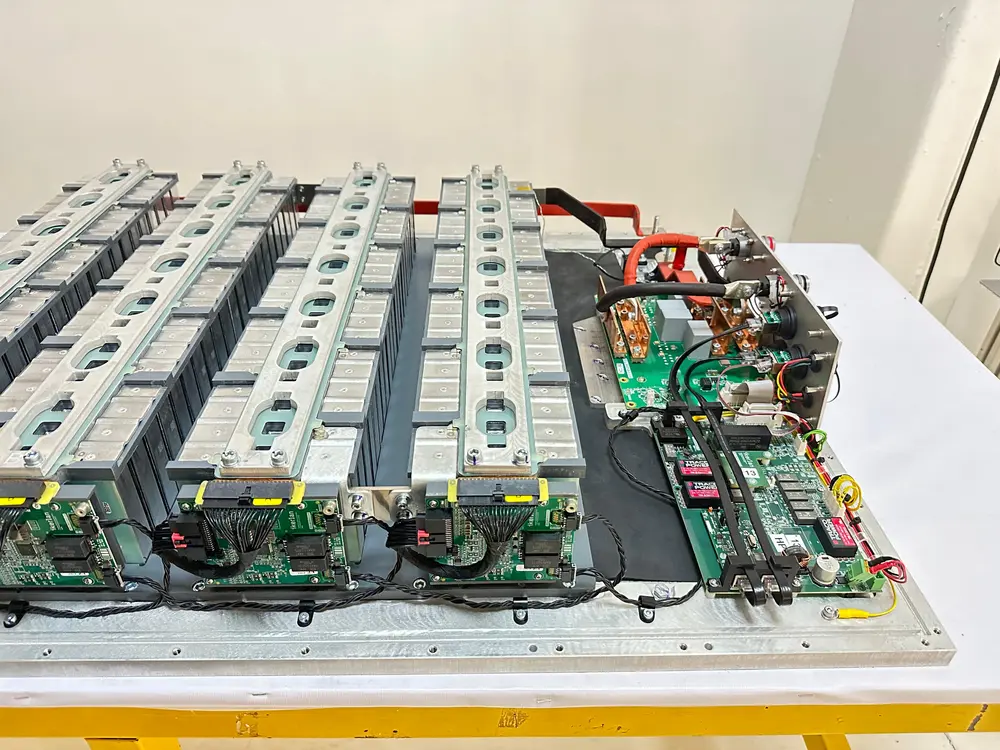

Vue intérieure du module de batterie SEABAT-HP intégré à haute densité de puissance. L'électronique de puissance, le contrôle (système de gestion de la batterie), la communication, le refroidissement et la sécurité sont tous prévus au sein de ce module

Durable, mais aussi pratique

L'objectif était évidemment de devenir plus durable et plus écologique. Des études indiquent que cela est également possible avec la technologie SEABAT. La production des batteries est évidemment polluante, mais cette pollution est rapidement compensée par leur utilisation en mer. En fonction des émissions du réseau électrique, cette électrification devrait, pendant toute sa durée de vie, réduire les émissions de gaz à effet de serre de 75%. De plus, les batteries peuvent être utilisées par la suite pour le stockage stationnaire, ce qui prolonge leur cycle de vie.

Pour rendre la technologie de ce projet complexe réalisable, SEABAT a mis au point un outil de calcul pratique. Il suffit d'entrer quelques paramètres cruciaux - tels que la puissance prévue et le type de trajectoire - pour que l'outil détermine quelles cellules de batterie sont nécessaires et comment elles doivent être configurées. En outre, l'approche modulaire garantit un mode d'installation et de connexion standardisé, ce qui devrait faciliter la mise en service et la rendre moins coûteuse.

D'autres essais en mer sont encore nécessaires, mais en attendant, SEABAT regarde déjà vers l'avenir. "L'objectif est maintenant de déterminer exactement la valeur ajoutée de cette technologie et de la commercialiser. Nous n'envisageons pas seulement la navigation, mais aussi d'autres applications industrielles. Il s'agira de solutions plus importantes avec une puissance considérable, de sorte que vous ne trouverez pas nos batteries dans les ordinateurs portables ou les téléphones mobiles de sitôt. Les voitures et surtout les gros véhicules tels que les camions et les machines agricoles offrent un grand potentiel et nous recherchons des partenaires pour développer et commercialiser nos batteries", conclut Stuyts.