SEABAT ontwikkelt modulaire batterijen voor de scheepvaart

Flanders Make coördineert project voor de energietransitie

Elektrificatie wordt gezien als een sleuteltechnologie om schadelijke emissies binnen de scheepvaart te reduceren. Voorlopig is de kostprijs van de bijhorende batterijen echter een groot struikelblok en ook de implementatie ervan is omslachtig. SEABAT is een Europees project ontworpen om deze problemen aan te pakken; met resultaat.

Elektrificeren, maar hoe?

De toekomst oogt dan misschien wel elektrisch, het is niet altijd duidelijk hoe dit in de praktijk moet verwezenlijkt worden. Dit gaat ook op voor de scheepvaart, waar de International Maritime Organization (IMO) de jaarlijkse uitstoot van broeikasgassen door zeetransport wil reduceren met 50% tegen 2050. De technologie bij voorkeur is uiteraard de batterij, met zelfs perspectief op klimaatneutraal werken.

Dit plan kent echter twee praktische problemen. Het eerste is simpel, de kostprijs: geschikte batterijen zijn vooralsnog erg duur en weinig gestandaardiseerd, waardoor veel maatwerk nodig is. Dit leidt tot een tweede obstakel: ook de integratie van de batterij op het schip is niet gestandaardiseerd en vereist veel extra unieke componenten. Een batterij kan immers niet zomaar met een propeller verbonden worden. Een dure en omslachtige oplossing dus.

SEABAT wilde hierin verandering brengen. Het project werd gestart begin 2021 en wordt gefinancierd door de Europese Commissie. In totaal 15 partners uit 8 landen werken mee aan een duurzame oplossing, waaronder Flanders Make. Het strategisch onderzoekscentrum leidt zelfs het volledige project, met Jeroen Stuyts als overkoepelend coördinator. Met nog een kleine maand op de teller maakte Flanders Make onlangs de resultaten van het project bekend; en die ogen beloftevol.

Hybride en modulaire aanpak

Het uiteindelijke succes schuilt in een innovatieve hybride en modulaire aanpak, zoals Stuyts ons wist te vertellen. "Het probleem was de enorme variatie in de batterijen die werden gebruikt. Niet alleen qua cellen, maar alle elementen errond zoals vermogenselektronica, veiligheidscomponenten en controllers. Standaardisering is erg moeilijk op die manier en dat zorgt meteen voor aanzienlijke kosten. Het gaat immers over grote batterijen, met een capaciteit van meer dan 1 MWh en vermogens in de orde van meerdere MW."

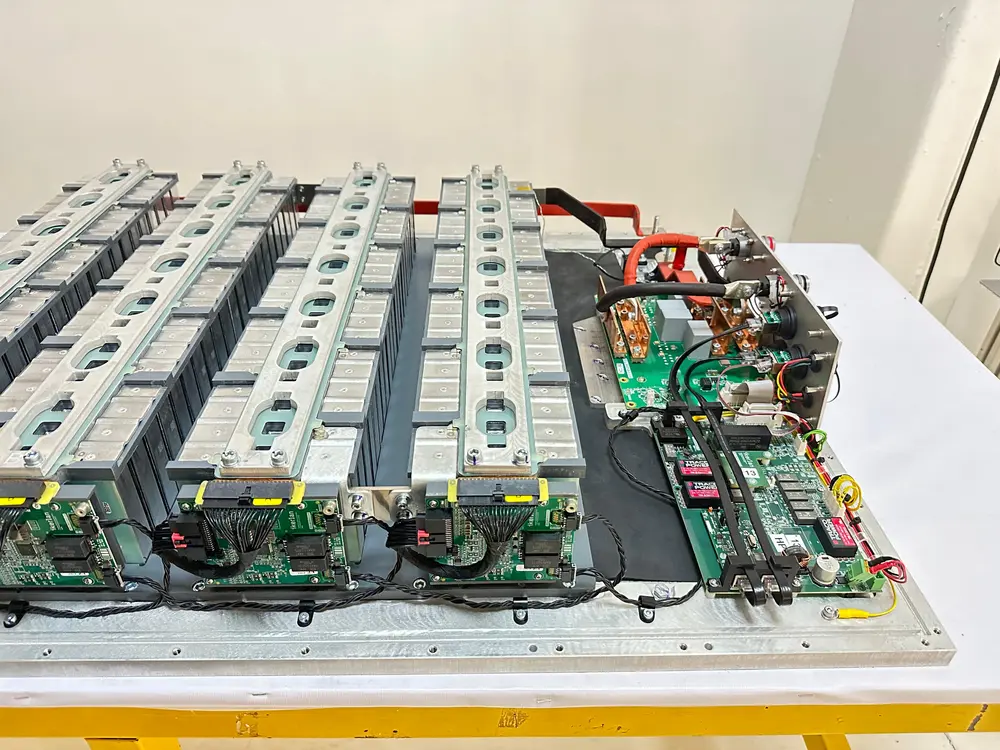

Er worden doorgaans twee soorten batterijcellen gebruikt: varianten met een hoge capaciteit, maar met eerder beperkt vermogen, en exemplaren die juist de omgekeerde eigenschappen hebben. Bij SEABAT wist men beide benaderingen te combineren, door gebruik te maken van compatibele modules die op een van deze twee types steunen. Afhankelijk van de toepassing worden deze modules dan op doordachte wijze gecombineerd. Zo heeft het ene schip meer nood aan vermogen dan het andere. Het resultaat is een samenstelling van de batterij à la tête de client met toch gestandaardiseerde modules. Voor de productie maakt men gebruik van praktijken uit de automotivesector, waar batterijen veel efficiënter en dus goedkoper gemaakt worden.

Behalve dit Lego-achtige systeem heeft het project nog een troef in handen: de vermogenselektronica, controle, veiligheid en koeling zijn opgesplitst en worden dus per batterijmodule gerealiseerd. "Doorgaans worden eerst alle batterijcellen verbonden, waarna er een unieke oplossing wordt uitgewerkt voor de integratie van die bepaalde configuratie. Ons nieuwe SEABAT-systeem organiseert de integratie voor elke batterijmodule afzonderlijk en zorgt er vooral voor dat de modules probleemloos aan elkaar kunnen gekoppeld worden door uniforme interfaces. Het resultaat is een flexibel systeem dat dynamisch kan afgesteld worden bij veranderende omstandigheden", gaat Stuyts verder.

Duurzaam, maar ook praktisch

Het doel was uiteraard om duurzamer en ecologischer te gaan werken. Studies geven aan dat dit ook haalbaar is met de SEABAT-technologie. Het produceren van de batterijen zorgt uiteraard voor vervuiling, maar dit wordt al snel goedgemaakt bij het gebruik op zee. Afhankelijk van de uitstoot van het elektriciteitsnet zou dergelijke elektrificatie, over de volledige levensduur, de uitstoot van broeikasgassen met 75% moeten terugdringen. Bovendien kunnen de batterijen nadien nog gebruikt worden voor stationaire opslag, wat hun levenscyclus verlengt.

Om de technologie van het complexe project werkbaar te maken, heeft men bij SEABAT een handige rekentool ontwikkeld. Hier geef je enkele cruciale parameters in - zoals het beoogde vermogen en het soort trajecten - waarop de tool bepaalt welke batterijcellen nodig zijn en hoe deze geconfigureerd moeten worden. Bovendien zorgt de modulaire aanpak voor een gestandaardiseerde manier van installeren en aansluiten, wat de opstart makkelijker en goedkoper moet maken.

Er moet nog verder getest worden op zee, maar ondertussen kijkt men al verder bij SEABAT. "Het doel is om nu exact de meerwaarde van deze technologie te bepalen en om ze ook op de markt te brengen. Hierbij kijken we niet alleen naar de scheepvaart, maar ook naar andere industriële toepassingen. Het zal sowieso over grotere oplossingen met aanzienlijke vermogens gaan, dus in laptops of gsm's zal je onze batterijen niet snel vinden. Auto's en vooral grote voertuigen zoals vrachtwagens en landbouwmachines bieden wel heel wat potentieel en we zijn volop partners aan het zoeken om onze batterijen verder uit te werken en te commercialiseren", besluit Stuyts.