FINITION SUPÉRIEURE DES CAMES

GRÂCE AU MEULAGE HIGH SPEED

La rectifieuse Studer S31 permet à ABC de produire

un composant-clé supplémentaire en interne

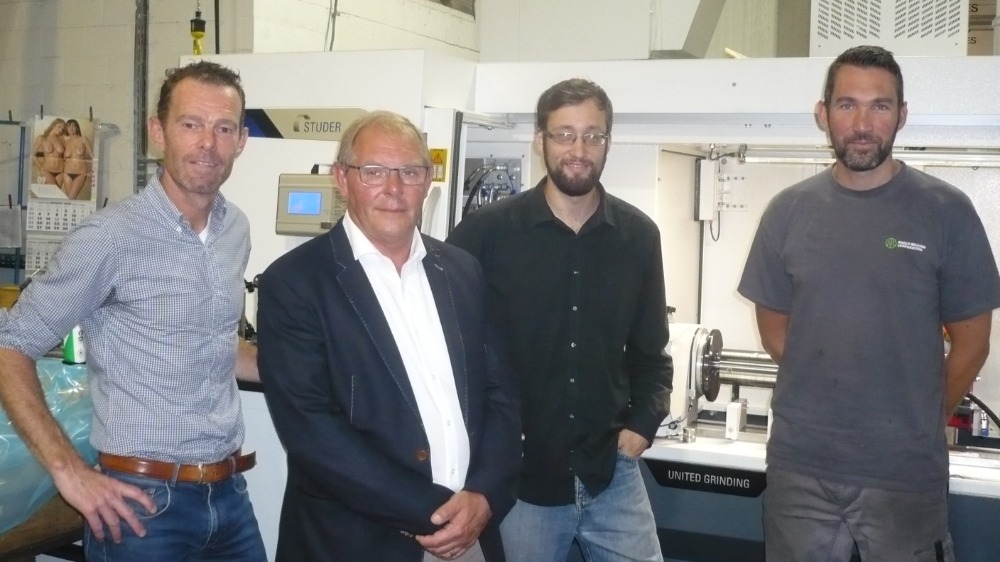

On préfère produire les composants-clés soi-même. La qualité du produit en dépend et comme on dit: on n’est jamais aussi bien servi que par soi-même. Lorsque la direction d’Anglo Belgian Corporation a vu la possibilité de produire les cames pour ses moteurs en interne, elle a sauté sur l’occasion. Pour cela, l’entreprise a d’abord dû investir dans une nouvelle rectifieuse plus lourde. Elle s’est directement tournée vers De Ridder. Après les expériences très positives avec la S21 de Studer, la firme ne voyait aucune raison de chercher un autre partenaire. La commande automatique extrêmement précise des axes X et C, dont les mouvements sont minutieusement harmonisés, donne, en outre, lieu à un état de surface superlisse et une tolérance dimensionnelle tout aussi précise. Service et technologie se fondent l’un dans l’autre.

BEL EXEMPLE D’INNOVATION BELGE

Anglo Belgian Corporation, ou ABC, est une entreprise gantoise avec une longue histoire dans la construction de moteurs diesels notamment utilisés dans des jeux de générateurs, dans des applications de traction et bien sûr pour l’entraînement de divers types de bateaux, comme des ferrys et bateaux de pêche, des remorqueurs, des dragues et des bateaux de rivière. Lorsque nous avions visité l’entreprise en 2014 (voir MMT0186), ils s’affairaient dans le sillage de la norme d’émission IMO-3, qui entrera globalement en vigueur en 2021, à développer un nouveau type de moteur: la série DL36. Grâce à un mélange de technologie innovante, la norme d’émission plus stricte pourrait non seulement être respectée sans catalyseur, mais la consommation de carburant et d’huile serait également réduite. La direction avait prévu non moins de 30 millions d’euros pour le développement de produit nécessaire et la construction de deux nouveaux halls de production.

Aujourd’hui, bien quatre ans plus tard, on en est bien sûr déjà bien plus loin: le DL36 est disponible en versions à 6 et 8 cylindres et très prochainement, cela sera le cas aussi pour les moteurs en V avec respectivement 12 et 16 cylindres. Il s’agit d’une étape stratégique importante, car les moteurs en V, et notamment le modèle 16 cylindres avec sa puissance de plus de 10 MW par unité, ouvrent la porte vers le segment plus lourd des caboteurs, des navires offshore et des applications de dragage. Ce segment est plus une niche et ABC vise une importante part de marché. Pour vous donner une idée de l’échelle du 16DV36: rien que le corps des refroidisseurs pèse déjà 7 tonnes. Cela est, autant que le bloc du moteur 16VDZ, un modèle courant. Comme base pour le 16DV36, on part d’un bloc de 32 tonnes. Fini, il en reste encore 28 tonnes!

d’arbre à cames sur la Studer S31

CAMES EN INTERNE

Chez ABC, on produit autant que possible en interne, surtout les composants-clés. Bien que les cames dans le cœur du moteur aient une fonction vitale, elles étaient jusqu’il y a peu sous-traitées. Cela devait changer.

“Cette décision était non seulement liée à un contrôle accru sur la qualité d’un composant-clé, mais le délai de livraison de six mois a également joué un rôle”, déclare Dieter Bogaert, ingénieur de production.

“Un tel délai signifie que vous devez pouvoir prédire longtemps à l’avance quel moteur vous produirez, mais ce n’est pas toujours évident. Il y a aussi la flexibilité. Une came ne devient propre au produit ou au moteur que lorsque vous avez réalisé le jeu de trous. En reportant cette opération et en arrêtant au bout meulé, vous pouvez par la suite réagir bien plus facilement et plus rapidement à la demande du marché.”

Pour pouvoir rectifier les cames, il fallait toutefois d’abord investir dans une nouvelle rectifieuse. La S21 de Studer présente n’était pas équipée pour cela. Johan Tanghe, du distributeur de machines De Ridder, retrace la chronologie exacte du projet: “Le but était d’abord surtout d’étendre la capacité grâce à une machine avec plus de possibilités: un plus grand diamètre, une plus grande portée sur la longueur, … Les cames ne sont entrées en scène que plus tard. Mais cela n’avait guère d’importance, car la S31 – la machine de Studer sur laquelle s’est porté le choix – pouvait tout à fait venir à bout de cette application, moyennant certes un module logiciel supplémentaire spécial pour les cames."

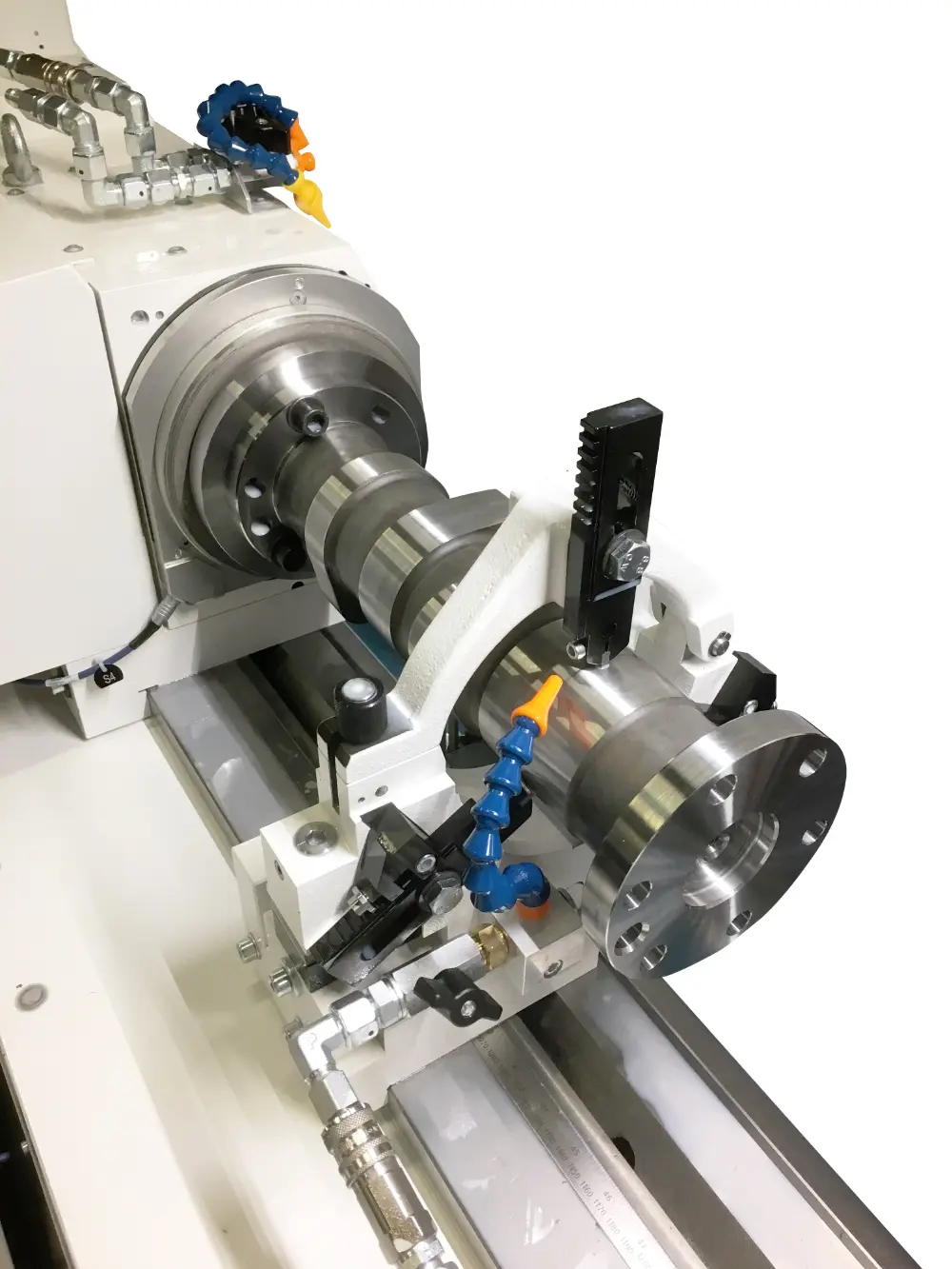

"La S31 combine, en effet, un axe C entraîné supplémentaire, avec une précision de la broche de rotation de trois dixièmes de micron. Grâce à son bâti en granit, la rectifieuse cylindrique est, en outre, particulièrement stable et sa thermostabilité est aussi l’une des meilleures du marché. Par rapport à la S21, qui était déjà présente, le faux-rond de rotation du moteur a également été encore amélioré, ce qui réduit les pertes et la friction. La machine est, en bref, parfaitement équipée pour son travail.” La S31 permet, par ailleurs, de meuler un diamètre jusqu’à 340 mm et la longueur entre les pointes est de 650 mm.

LA PRÉCISION DES CONTOURS EST CRUCIALE

Dans le cas des cames, il s’agit surtout des précisions des contours successifs. “Il y a peu de jeu”, explique Bogaert. “Prenons l’exemple d’un 8 cylindres. Chaque erreur étant répétée huit fois, vous tombez à la fin en dehors de votre champ de tolérance.” L’harmonisation des axes C et X entraînés, assurant respectivement le mouvement de rotation et le mouvement transversal de la meule, doit en particulier être calculée très minutieusement. Notamment pour cela, vous avez besoin du sous-programme ‘rectification des cames’. Le fichier dxf est d’abord lu. La machine connaît ainsi le contour de la came. Ensuite, le logiciel calcule le mouvement de l’axe C. “Dans le cas d’une came à injection, les contours peuvent être ‘nets’”, déclare l’ingénieur de production.

“Cela signifie que la machine doit pouvoir réagir rapidement.“ Tanghe révèle encore une spécificité du défi que représente le meulage de cames: “Lorsque vous rectifiez des cames, vous devez veiller à ne pas créer de point mort où la came s’arrête pour ainsi dire. Cela peut donner lieu à des facettes, à une brûlure de meulage et en général à un moins bon fini de surface. C’est pourquoi l’harmonisation des axes C et X est aussi importante. Vous devez autrement dit parvenir à un mouvement fluide avec une avance continue. Une avance par tour ne peut, en effet, jamais donner les tolérances strictes nécessaires ici.”

“C’est un peu comme le fraisage tornado. Là aussi, l’outil de coupe est constamment en coupe”, explique Bogaert. “Vous éliminez ainsi les vibrations.”

Tanghe appelle ce réglage ou cette technique ‘meulage high speed’. Outre l’harmonisation des axes, le progiciel spécifique ajuste les paramètres de rectification généraux, c’est-à-dire la rugosité de la pierre, le nombre de pas, … de manière à ce que le programme soit adapté idéalement au meulage de cames. Les opérateurs – chez ABC, ce sont Sam Wille et Peter Verhaeghe – peuvent bien sûr encore optimiser les paramètres par la suite.

PROGRAMMATION INTUITIVE

Comme nous venons de le décrire, le logiciel calculera les mouvements automatiquement après avoir lu le fichier dxf et réglera les paramètres de rectification. L’opérateur ne doit donc plus programmer grand-chose. S’il veut tout de même ajuster les paramètres, cela est possible d’une manière simple et intuitive via une commande à dialogue par étapes. Studer a un propre terme pour cela: la programmation par pictogrammes. Chaque mouvement, chaque choix est décrit par un pictogramme. “La base de la commande est Fanuc, mais l’interface est actuellement basée sur Windows, avec toutes les fonctionnalités connues allant avec: couper, coller, …”, explique Tanghe.

PARTENARIAT IDÉAL

La technologie prime bien entendu, mais le service constitue tout de même aussi un critère très important lors de l’achat d’une nouvelle machine. Forte de l’expérience avec la S21, par ailleurs une machine d’occasion, l’entreprise ABC savait pouvoir cocher les deux cases si elle optait pour Studer et De Ridder. “En cas de problèmes, vous êtes aidé très rapidement par des personnes avec une longue expérience et une solide connaissance en la matière”, déclare avec conviction Yves Maes, acheteur et ingénieur de méthode avec de nombreuses années d’expérience dans le meulage. Le fait que la communication puisse se faire en néerlandais, constitue un sérieux atout.

“La possibilité de communiquer dans la propre langue garantit pendant la formation une meilleure relation entre le formateur et l’opérateur. Ce dernier hésite moins à demander quelque chose et certains aspects peuvent être approfondis.”

ABC en bref

- Création: 1912

- Etablissement: Gand

- Activités: Développement et production de moteurs diesels

- Exportation: 90%

- Superficie: 64.000 m², dont 25.000 m² bâtis