AI stuurt de lijn bij vóórdat de fout ontstaat

Polysense toont de kracht van realtime kwaliteitssturing

In de meeste toeleveringsketens is het niet nodig om veranderingen aan te brengen wanneer het product de strengste processen heeft ondergaan. Polysense brengt realtime informatie tot leven. Met behulp van camera's, sensoren en AI wordt elk product grondig geanalyseerd en wordt de individuele koppeling automatisch gemaakt. Dit resulteert in lagere kosten, hogere opbrengsten en constante prestaties. Kwaliteitscontrole verschuift zo van een handmatige stap naar een continu, datagedreven proces dat de productie actief stabiliseert.

"Geen twee aardappelen zijn hetzelfde", zegt CEO Yarne De Muynck. "En dat geldt ook voor croissants, chocoladedecoraties, aardbeien of bloemkolen." Die variatie is volgens hem de bron van de vele afvalstromen in de voedingsindustrie.

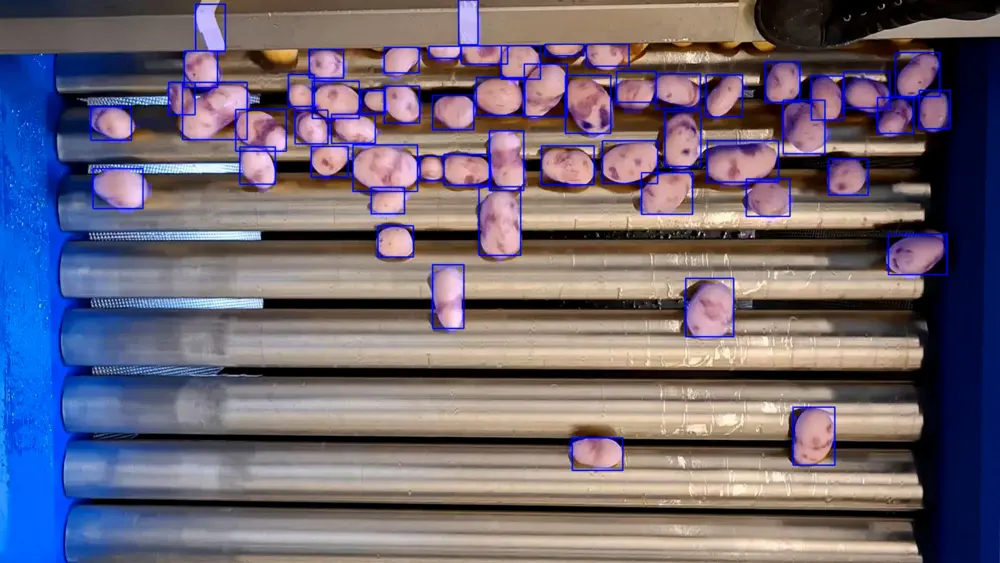

Grondstoffen verschillen in grootte, vochtgehalte, kleur, ras of structuur. Productielijnen werken ondertussen grotendeels op statische parameters en kampen met een tekort aan ervaren operatoren, waardoor finetuning vaak uitblijft. Het resultaat: afwijkingen aan het einde van het proces, strengere specificaties van retailers en tonnen afgekeurde producten. "Wanneer je maar elk uur een steekproef neemt op een lijn waar twintig ton per uur passeert, mis je onvermijdelijk cruciale informatie. Dan kan een kleine afwijking plots duizenden kilo's blokkeren", zegt De Muynck.

Realtime kijken en realtime bijsturen

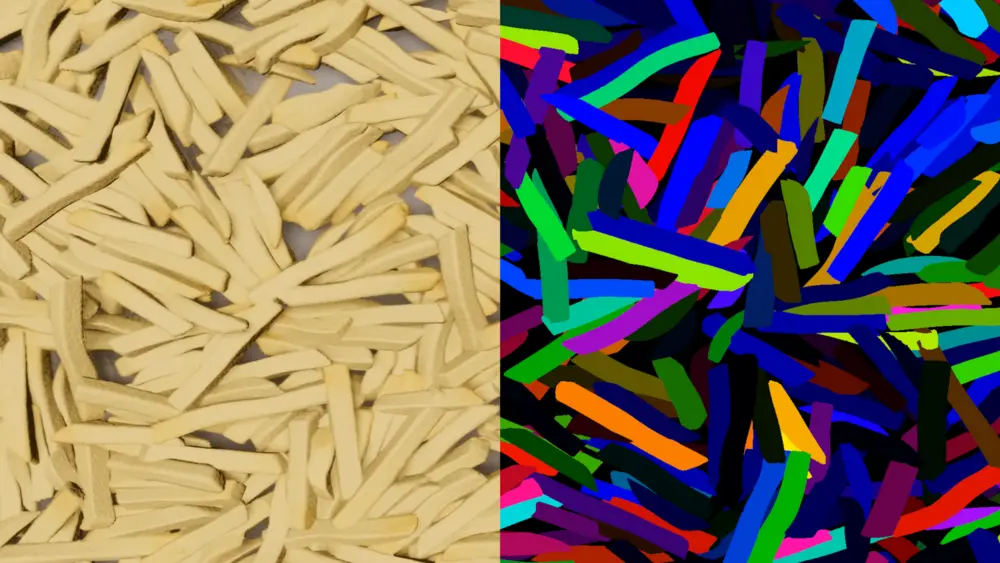

Polysense pakt dat structureel aan met twee technologieblokken. De eerste is Polysense Qualify, een inline inspectiesysteem dat gebruik maakt van AI en cameratechnologie om elk product continu te analyseren. Het meet vorm, kleur, oppervlakteschade, schilresten, vreemde materialen en alle visuele kwaliteitsparameters. De resultaten zijn objectief en onmiddellijk beschikbaar.

De dataroom is uitgerust met Polysense AutoControl, waarmee de procesparameters van de lijn worden bewaakt, van de toevoer tot de bakkerij en de oventemperatuur: "Als de toevoer afneemt, stellen we automatisch de parameters in", zegt De Muynck. "Hierdoor kunnen we onze productie stabiliseren en ervoor zorgen dat we niet overbelast raken." Voor leveranciers is dit bijzonder relevant: machines mogen niet mechanisch worden aangepast. Polysense integreert gewoon met de PLC-, SCADA- of MES-systemen die al aanwezig zijn.

Impact op de vloer: van schillen tot ovens

Met een groot aantal klanten in verschillende sectoren is de technologie erg succesvol geworden. Enkele voorbeelden:

Bij Roger & Roger (Croky) gebruikte men vroeger ruime veiligheidsmarges tijdens het schillen, om zeker te zijn dat alle schil verwijderd was. De Muynck: "Maar dat betekende óók dat de perfect bruikbare aardappel werd mee weggeschuurd."

Polysense installeert de camera per aardappel exact hoeveel schil er nog aanwezig is. Op basis van die gegevens stuurt het systeem automatisch de schiltijd bij. Overpeeling verdwijnt en bedrijven recupereren tonnen producten per jaar. Minder afval, hogere opbrengsten, zonder extra handelingen.

Ook in groenten en fruit opent de technologie nieuwe mogelijkheden. Denk aan het detecteren van beschimmelde bessen, afwijkende appels met te veel vlekjes, of bloemkolen die buiten specificatie vallen. Bij bessen gaat schimmel exponentieel snel over van de ene op de andere. Wie dat ziet, voorkomt dat hele verpakkingen meteen richting afval verdwijnen. Kwaliteit wordt daarmee geen momentopname meer, maar een continue bewaking.

Synthetische gegevens versnellen elke implementatie

AI-systemen hebben veel hoeveelheden beelden nodig om kwaliteit te leren herkennen: goed versus fout, ideaal versus afwijkend. Maar in de praktijk is data verzamelen traag en arbeidsintensief. Daarom heeft Polysense een unieke, deugdzame game-omgeving gecreëerd die de nieuwste digitale replica's van producten genereert. De Muynck: "Dat zijn geen echte croissants of bloemkolen, maar synthetische modellen. Dankzij die aanpak kunnen we in een half uur tijd een dataset genereren waar je vroeger weken mee bezig was."

Dat maakt implementaties sneller, betrouwbaarder en schaalbaarder. Bovendien kunnen bedrijven nieuwe producten of varianten veel sneller intrainen, zonder dat er weken fysieke samples moeten worden verzameld. Experimenteren is niet langer een risico, maar een routine.

Een antwoord op krapte en stijgende druk

De Munck: "Voedingsproducenten gooien vandaag letterlijk hun winstmarges weg." Polysense is echter niet de enige die op zoek is naar een oplossing voor het probleem. Het zorgt ook voor stabielere processen, minder herverwerking, lagere energiekosten en betere voorspelbare output. Bedrijven winnen tijd, grondstoffen en gemoedsrust.

Bedrijven die steeds striktere retailer-eisen moeten volgen, hebben baat bij constante kwaliteit. AI streeft naar constante verbetering, ongeacht de behoefte aan handmatige of individuele controle over het proces. Dat verklaart ook waarom investeerders massaal vertrouwen tonen. In 2025 zal Polysense 2 miljoen euro investeren om zijn technologie in Europa uit te breiden.

Internationale groei en nieuwe toepassingen

In de afgelopen tien jaar is Polysense gegroeid van twee oprichters naar meer dan honderd distributeurs, actief in verschillende Europese landen. De ambitie is duidelijk: de eerste implementaties in Noord-Amerika en Canada zijn gepland, en in Saoedi-Arabië is een strategisch partnerschap opgezet met agro-industrieel zwaargewicht JADCO. Polysense Qualify is ontworpen om te voldoen aan de behoeften op het gebied van voedselverwerking, verpakking en productkwaliteit.

Het brengt de volgende fase in het proces op de markt: van basisinnovatie tot een technologie die te allen tijde een efficiënte, stabiele en kosteneffectieve productie mogelijk maakt. En in mindere mate: het brengt de voedingsindustrie dichter bij een situatie waarin producenten zelf slanker worden.

Met hun project won Polysense de publieksprijs op het gebied van innovatie tijdens het twintigjarige jubileumevent van Flanders' FOOD.

Hier zijn slechts een paar voorbeelden van hoe AI de werknemer ten goede kan komen

1. Variabiliteit doet er niet toe, expertise doet er niet toe.

Meer productvarianten, complexere grondstoffen en minder operators maken handmatige sturing veel gemakkelijker.

2. Retailers worden sterker.

Afwijkingen die vroeger "aanvaardbaar" waren, leiden vandaag sneller tot claims of volledige batchafkeuring.

3. Automatisering levert dubbel dividend op.

Minder verlies én minder herverwerking betekent zowel een ecologische als een economische winst.