L'IA ajuste la ligne avant que l'erreur ne se produise

Polysense démontre la puissance du contrôle de la qualité en temps réel

Dans la plupart des chaînes d'approvisionnement, il n'est pas nécessaire d'apporter des modifications lorsque le produit a subi les processus les plus rigoureux. Polysense donne vie à l'information en temps réel. À l'aide de caméras, de capteurs et de l'IA, chaque produit est analysé en profondeur et le lien individuel se fait automatiquement. Cela permet de réduire les coûts, d'augmenter les rendements et d'obtenir des performances constantes. Le contrôle de la qualité passe ainsi d'une étape manuelle à un processus continu, axé sur les données, qui stabilise activement la production.

"Il n'y a pas deux pommes de terre identiques", déclare Yarne De Muynck, CEO de l'entreprise. "Il en va de même pour les croissants, les décorations en chocolat, les fraises ou les choux-fleurs." Cette variation est à l'origine des nombreux flux de déchets de l'industrie alimentaire.

Les matières premières varient en taille, en teneur en eau, en couleur, en variété ou en texture. Les lignes de production, quant à elles, fonctionnent en grande partie sur base de paramètres statiques et souffrent d'une pénurie d'opérateurs expérimentés, si bien que le processus n'est souvent pas assez peaufiné. Résultat: des écarts en fin de processus, des spécifications plus strictes de la part des détaillants et des tonnes de produits rejetés. "Lorsque vous n'échantillonnez que toutes les heures sur une ligne où passent 20 tonnes par heure, vous manquez inévitablement des informations cruciales. Un petit écart peut alors bloquer des milliers de kilos", explique De Muynck.

Observer en temps réel et faire des ajustements en temps réel

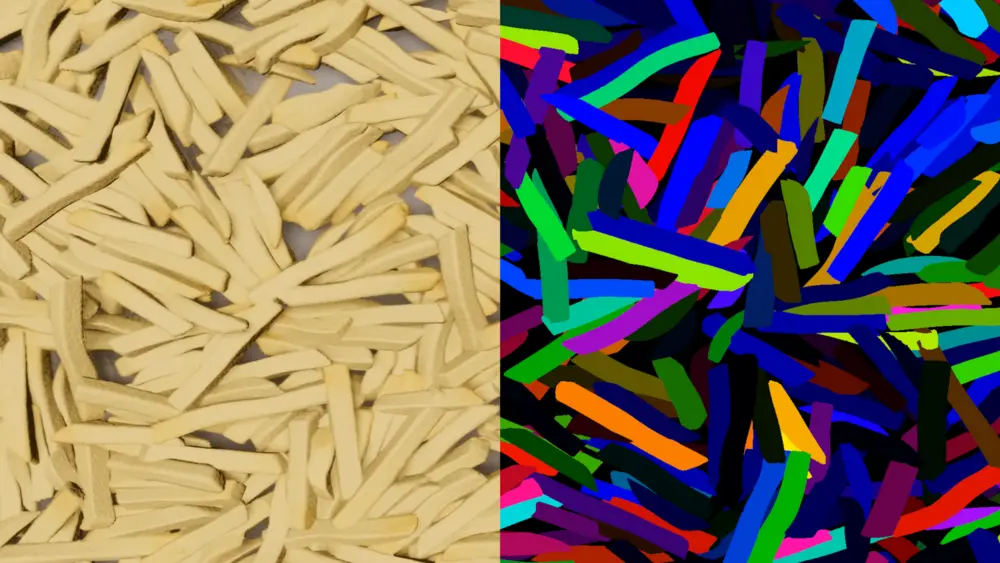

Polysense s'attaque à ce problème de manière structurelle avec deux blocs technologiques. Le premier est Polysense Qualify, un système d'inspection en ligne qui utilise l'IA et la technologie des caméras pour analyser en permanence chaque produit. Il mesure la forme, la couleur, les dommages de surface, les résidus d'épluchage, les matières étrangères et tous les paramètres de qualité visuelle. Les résultats sont objectifs et immédiatement disponibles.

La salle de données est équipée de Polysense AutoControl, qui surveille les paramètres de processus de la ligne, de l'arrivage jusqu'à la température du four: "Si l'arrivage diminue, nous ajustons automatiquement les paramètres", explique De Muynck. "Cela nous permet de stabiliser notre production et de nous assurer que nous ne sommes pas surchargés. Pour les fournisseurs, c'est particulièrement important: les machines ne peuvent pas être modifiées mécaniquement. Polysense s'intègre simplement aux systèmes PLC, SCADA ou MES déjà en place.

Impact sur le terrain: de l'épluchage aux fours

Avec un grand nombre de clients dans différents secteurs, la technologie a connu un grand succès. Quelques exemples:

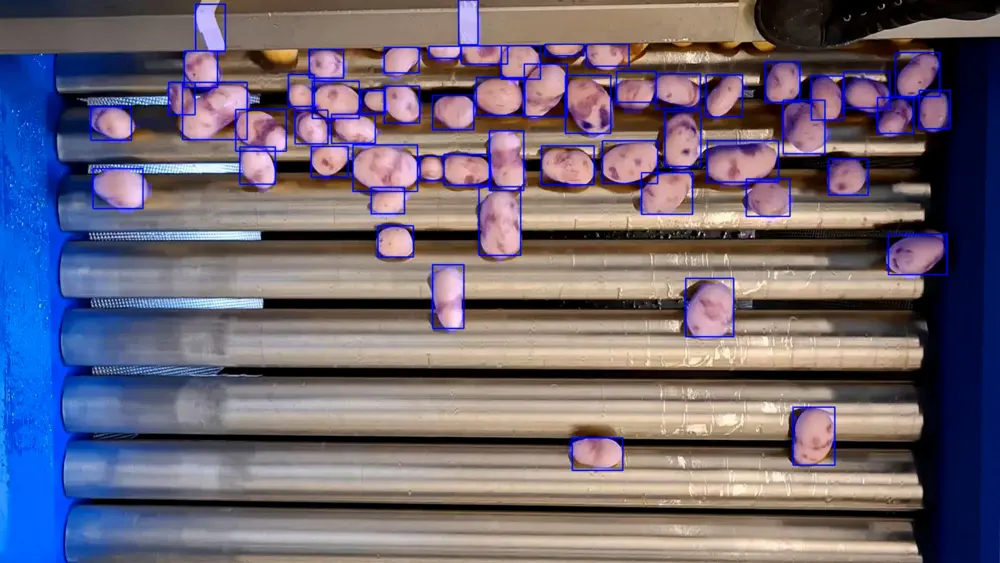

Chez Roger & Roger (Croky), on avait l'habitude d'utiliser de grandes marges de sécurité pendant l'épluchage, afin de s'assurer que toute la peau était enlevée. De Muynck: "Mais cela signifiait aussi que de la pomme de terre parfaitement utilisable était éliminée par frottement".

Polysense installe une caméra par pomme de terre pour déterminer exactement la quantité de peau encore présente. Sur la base de ces données, le système adapte automatiquement le temps d'épluchage. L'épluchage excessif disparaît et les entreprises récupèrent des tonnes de produits par an. Moins de déchets, des rendements plus élevés, sans manipulation supplémentaire.

La technologie ouvre également de nouvelles possibilités dans le domaine des fruits et légumes. Il suffit de penser à la détection des baies moisies, des pommes anormales avec trop de taches ou des choux-fleurs qui ne répondent pas aux spécifications. Dans le cas des baies, la moisissure se transmet exponentiellement vite d'une baie à l'autre. En le constatant, on évite que des paquets entiers ne finissent aux déchets. La qualité n'est donc plus un instantané, mais un contrôle continu.

Les données synthétiques accélèrent toute implémentation

Les systèmes d'IA ont besoin de nombreuses quantités d'images pour apprendre à reconnaître la qualité: bonne ou mauvaise, idéale ou déviante. Mais dans la pratique, la collecte de données est lente et demande beaucoup de travail. C'est pourquoi Polysense a créé un environnement de jeu unique et vertueux qui génère les dernières répliques numériques des produits. De Muynck: "Il ne s'agit pas de vrais croissants ou choux-fleurs, mais de modèles synthétiques. Grâce à cette approche, nous pouvons générer un ensemble de données en une demi-heure, alors qu'il fallait auparavant des semaines."

Les implémentations sont donc plus rapides, plus fiables et plus évolutives. En outre, les entreprises peuvent former de nouveaux produits ou de nouvelles variantes beaucoup plus rapidement, sans devoir passer des semaines à collecter des échantillons physiques. L'expérimentation n'est plus un risque, mais une routine.

Une réponse à la pénurie et à la pression croissante

De Munck: "Aujourd'hui, les producteurs de denrées alimentaires jettent littéralement leurs marges bénéficiaires". Polysense n'est toutefois pas le seul à chercher une solution à ce problème. Cela garantit également des processus plus stables, moins de retraitement, des coûts énergétiques moindres et une meilleure prévisibilité de la production. Les entreprises gagnent du temps, des ressources et de la tranquillité d'esprit.

Les entreprises qui doivent se conformer aux exigences de plus en plus strictes des détaillants bénéficient d'une qualité constante. L'IA vise une amélioration constante, indépendamment de la nécessité d'un contrôle manuel ou individuel du processus. Cela explique également pourquoi les investisseurs font preuve d'une confiance massive. D'ici 2025, Polysense investira 2 millions d'euros pour développer sa technologie en Europe.

Croissance internationale et nouvelles applications

Au cours de la dernière décennie, Polysense est passée de deux fondateurs à plus de 100 distributeurs, actifs dans plusieurs pays européens. L'ambition est claire: les premiers déploiements en Amérique du Nord et au Canada sont prévus, et en Arabie saoudite, un partenariat stratégique a été établi avec le poids lourd de l'agroalimentaire JADCO. Polysense Qualify est conçu pour répondre aux besoins de la transformation alimentaire, de l'emballage et de la qualité des produits.

Il met sur le marché l'étape suivante du processus: de l'innovation de base à une technologie qui permet une production efficace, stable et rentable à tout moment. Et dans une moindre mesure, il rapproche l'industrie alimentaire d'une situation où les producteurs eux-mêmes deviennent plus économes.

Avec son projet, Polysense a remporté le prix du public lors du 20e anniversaire de Flanders' FOOD.

Voici quelques exemples de la manière dont l'IA peut profiter aux travailleurs

1. La variabilité n'a pas d'importance, l'expertise non plus.

Plus de variations de produits, des matières premières plus complexes et moins d'opérateurs rendent le contrôle manuel beaucoup plus facile.

2. Les détaillants deviennent plus forts.

Des écarts qui étaient auparavant 'acceptables' conduisent aujourd'hui plus rapidement à des réclamations ou à un rejet complet du lot.

3. L'automatisation est doublement bénéfique.

Moins de pertes et moins de retraitement, c'est un bénéfice à la fois écologique et économique.