Dempingstechniek verlengt levensduur producten & machines

Toepassing bepaalt dempingstechniek

In productiemachines moeten bewegende onderdelen of stukken frequent gestopt of vertraagd worden. Dat kan om meerdere redenen nodig zijn: het exact positioneren van het werkstuk, het verhinderen van schade door de impact van contact met de machine, of het vermijden van trillingen. Een oplossing hiervoor zijn stootdempers.

DEMPINGSTECHNIEK

Dempingstechnieken helpen enerzijds om bewegende producten of machines te stoppen door de bewegingsenergie te absorberen. Dat voorkomt schade aan het stuk en aan de machine, verhoogt de veiligheid voor mensen, en absorbeert trillingen en geluid. Anderzijds zorgt de dempingstechniek door middel van het opnemen van vibraties ervoor dat de eigenfrequentie van de machine niet doorwerkt op de omgeving.

GROEIENDE PRODUCTGROEP

Er zijn diverse dempertypes op de markt, en door het toenemende aantal klantspecifieke oplossingen is de productgroep van de dempingstechnieken steeds verder aan het uitbreiden. We zien ook heel wat verschillende technieken die voor verschillende toepassingen ingezet worden, elk met een eigen dempingskarakteristiek. Hierna volgt een overzicht.

Hydraulische remcilinders

De massa wordt hier direct zeer sterk afgeremd. De remcurve van deze massa zal dus zeer steil zijn in het begin om vervolgens vlak af te vallen. Het overgrote deel van de energie wordt bij het begin van de impact opgenomen. De belasting voor de machine is dus groot en piekvormig, waardoor er kans is op beschadiging aan het stuk of de machine.

Veren, buffers en kussens

Bij veren, rubber buffers, stootkussens en structuurdempers is het zo dat de remkracht toeneemt naarmate de remweg vordert, om haar maximum te bereiken bij de uiteindelijke stilstand van het stuk. De overgedragen energie van de impact zal altijd voor een stuk terugkeren naar het werkstuk of de machine. Dat kan dus resulteren in schade aan de onderdelen. Deze 'passieve' oplossingen zijn dus eerder beperkt inzetbaar, meer bepaald in applicaties waarbij de consequenties van een impact geen verder gevolg kunnen hebben op mens of machine.

Industriële dempers

Industriële dempers daarentegen zullen de energie van de impact geleidelijk en intern verwerken. De massa wordt de hele weg door eenzelfde constante kracht afgeremd, waardoor er geen terugslag is naar stuk of machine. De remcurve verloopt dus meer lineair, waardoor de belasting op de machine geleidelijk verloopt.

Voordelen zijn een grotere energieopname, de mogelijkheid tot het verhogen van de productiesnelheid met 80% zonder een hogere machinebelasting en een remtijdverkorting met 60 à 70%. Door het juist verwerken van een aantal factoren kan er bovendien voor een aangepaste remcurve gekozen worden (zie verder). Ook bij de industriële dempers zijn er heel wat beschikbare types: gasveren, rotatiedempers, palletstoppers, veiligheidsdempers, industriële dempers, luchtdempers, … Ook voor het opnemen van trillingen bestaan er specifieke dempingsoplossingen.

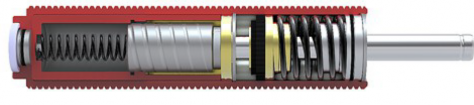

WERKINGSPRINCIPE

De productiesnelheden van de huidige machines stijgen almaar, dus ook de kinetische energie die moet worden verwerkt, wordt steeds groter. En dus neemt ook de belasting voor de machine toe. De impact van die belasting moet door een stootdemper opgevangen worden. In het interieur van een stootdemper zit een cilinder die gevuld is met een speciale dempingsvloeistof. De cilinder is voorzien van een aantal doorlaatopeningen. Als er een impact op de demper komt, zal er een zuiger in de cilinder geduwd worden en wordt de speciale dempingsolie door de openingen uit de cilinder weggeduwd naar een andere kamer van de demper. Daar wordt deze vloeistof weer opgevangen; een spons of accumulator vangt het volumeverschil op dat door de zuigerstang ontstaat. Proportioneel met de impact neemt het aantal gebruikte doorlaatopeningen af, waardoor de totale doorlaat van de openingen vermindert en dus ook de remkracht daalt. Het resultaat is een relatief stabiele binnendruk en dus een lineaire remcurve. De grootte van de doorlaatopeningen – waardoor de vloeistof weg kan vloeien – zal de dempingskarakteristieken van de stootdemper bepalen. Er zijn ook progressieve stootdempers op de markt. Die dempen in het begin zeer weinig om tegen einde slag veel harder te dempen. De afremmende kracht is dus niet constant bij dit type.

SELECTIE DEMPER

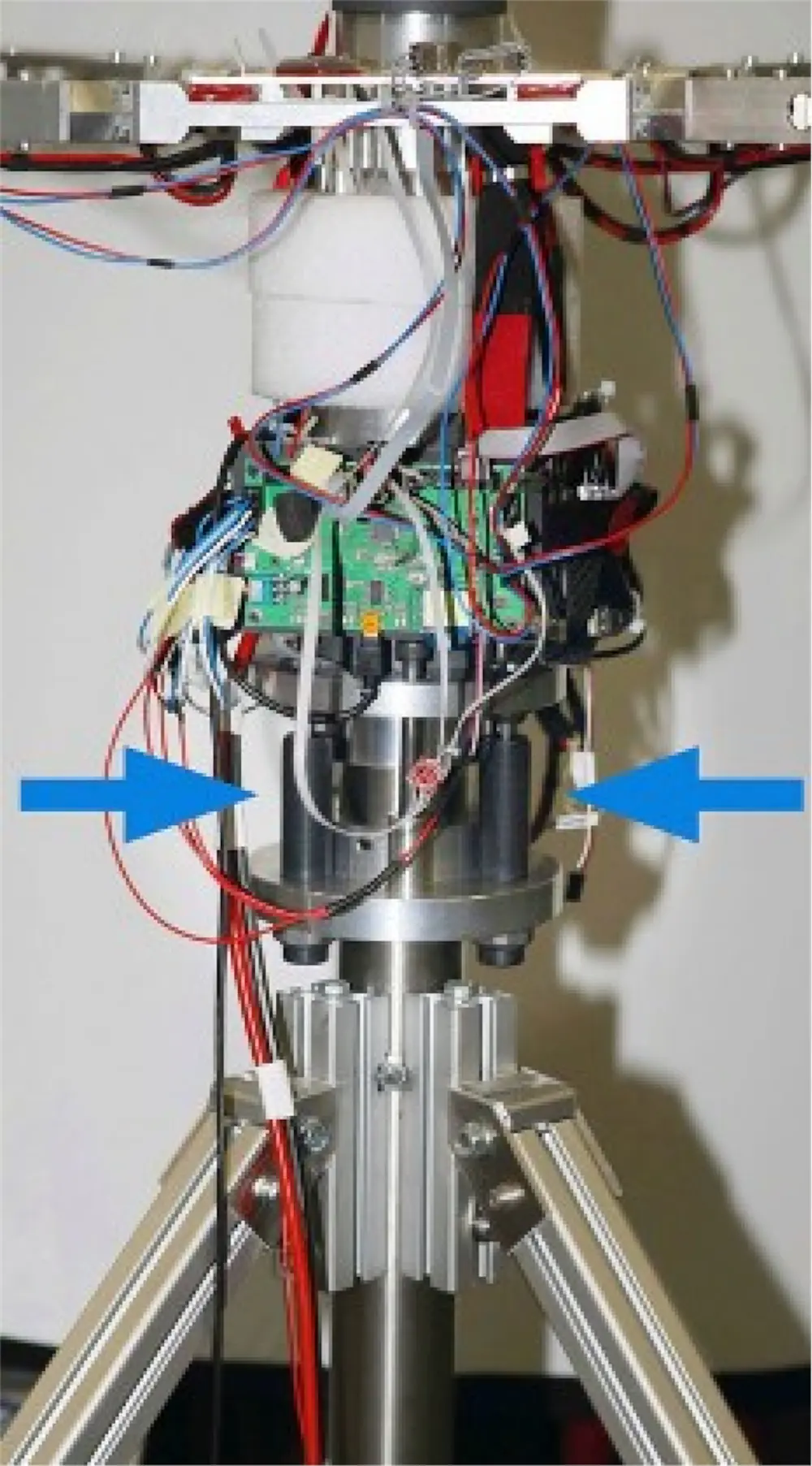

Geen twee toepassingen zijn volledig dezelfde. Zeker voor stootdempers geldt dus dat het zeer belangrijk is om vooraf een grondige studie te maken van de eisen die aan de demper gesteld zullen worden: de snelheid van de machine, de massa die gestopt of afgeremd moet worden, de temperatuur van de massa, de omgevingstemperatuur, de frequentie van het aantal stops, de lokale (veiligheids)normering, de productieomgeving (voeding, ATEX …) enz. Voor al die verschillende omstandigheden bestaan er speciaal aangepaste stootdempers. Een tweede belangrijke factor is de inplanting van de demper. Ook het type beweging is zeer belangrijk. Roterende bewegingen vereisen een ander soort demping dan valbewegingen of horizontale bewegingen. De dempingsvereisten moeten in feite al bij het ontwerp van een machine in kaart gebracht worden, iets wat vaak over het hoofd gezien wordt. De vragen die men zich hier moet stellen: wat moet er gedempt worden en wanneer, hoeveel inbouwruimte dient er te worden voorzien en wat zijn de posities van de dempers ten opzichte van de beweging? In principe moet de op te vangen massa zo veel mogelijk in lijn staan met de demper, maar in vele gevallen is dat helemaal niet mogelijk. Ook de gebruikte materialen in de machine zijn van belang. De trend naar snellere machines vertaalt zich in steeds lichtere machines. Die lichtere materialen moeten evenwel dezelfde krachten ondergaan als de vroegere massieve uitvoeringen, met alle gevolgen van dien.

OPPASSEN MET AANPASSEN

De tijd dat machines jarenlang hetzelfde stuk moesten fabriceren, ligt helaas al een lange tijd achter ons. Kleinere reeksen en snelle evoluties zorgen ervoor dat machines niet altijd het werk doen waarvoor ze ooit gemaakt werden. Een veelvoorkomende fout is dat men nalaat om de aanwezige schokdempers aan te passen aan de nieuwe situatie. Gevolg is dat de machine minder performant wordt, dat er interne schade kan ontstaan en dat de stukken beschadigd raken. Indien het gewicht varieert, krijgen we de situatie zoals die in afbeelding x is aangeduid: de uitgeoefende kracht wordt naar het einde van de slag duidelijk veel groter. Als het gewicht onveranderd blijft, maar de snelheid van de impact stijgt, krijgen we de situatie zoals afgebeeld in afbeelding x. De hogere impactsnelheid resulteert in een veel grotere impactkracht. Snelheid is een kritieke factor bij schokdempers en moet met zeer veel omzichtigheid aangepakt worden. Veranderingen in de machineopstelling kunnen zeer makkelijk tot problemen leiden indien hier geen aandacht aan gegeven wordt. Ook het schilderen van schokdempers is uit den boze. Het omzetten van de kinetische energie doet veel warmte ontstaan. Bij een hoge frequentie wordt de demper dan ook vrij warm, waardoor de olie vloeibaarder wordt. Standaard zijn dempers daarom in het zwart omdat dit het best temperatuurgeleidend is en dus beter afkoelt, vandaar dat u deze beter niet schildert.

Keuzecriteria

Bij het kiezen van een ideale demper zal men bijna altijd dezelfde factoren als keuzecriteria hanteren. Aan de hand hiervan kan men het overgrote deel van de dempers berekenen:

- op te vangen massa m (in kg);

- impactsnelheid ter hoogte van de demper vD (in m/s);

- eventueel aanwezige aandrijfkrachten F (in Newton);

- aantal slagen of botsingen per uur x (in 1/u).;

- aantal stootdempers parallel (n).

De snelheid moet zeer nauwgezet bepaald worden, omdat die in het kwadraat invloed heeft op de te absorberen energie:

(m · v²) / 2

Een te laag ingeschatte snelheid of een in latere fase verhoogde snelheid van de machine kan nefast zijn voor de demper. Bij roterende toepassingen waarbij de impact met een zekere hellingshoek op de stootdemper komt, moeten ook de radius van de draaibeweging en de inertie van de massa in acht genomen worden, zodat de exacte positionering van het object gekend is. Ook de hoeksnelheid (ω) en het moment (T) moeten geweten zijn.

De voordelen van industriële schokdempers

Verlengde levensduur van de machine

Het gebruik van schokdempers vermindert aanzienlijk de negatieve effecten van impacts en trillingen op machines. Daardoor is er minder onderhoud nodig en is de uptime groter.

Hogere werksnelheden mogelijk

Machines kunnen grotere snelheden aan omdat de industriële stootdempers de werkstukken toch geleidelijk aan afremmen. De afremsnelheid is met andere woorden niet evenredig met de grotere werksnelheid.

Betere productkwaliteit

De slechte neveneffecten van bewegende machines zoals trillingen, impacts en lawaai worden in de kiem gesmoord, dus de impact ervan op de productkwaliteit wordt sterk verminderd. Toleranties worden ook beter nageleefd.

Veiliger machines

Dankzij industriële stootdempers worden machines voorspelbaarder. Operatoren weten steeds met welke snelheid een werkstuk afgeremd zal worden.

Voorsprong ten opzichte van concurrentie

Uw machinepark wordt waardevoller door de verhoogde productiviteit en de lagere onderhoudskosten.