Digitale engineeringtools drijven op data

Van tekenprogramma tot dynamische, realtime simulaties

Digitale engineeringtools voor de industrie ontwikkelen zich in hoog tempo en hebben daarbij een duidelijke focus op een intelligentere, meer verbonden en duurzame toekomst. Dit heeft impact op de ontwerp- en productieafdeling maar betekent ook meer kansen voor samenwerking op wereldwijd niveau. Het uiteindelijke doel van deze tools is om efficiënter en goedkoper tot een veilig en goed eindproduct te komen. Daarbij heeft ‘efficiënt en goedkoop’ betrekking op de hele keten. Hoe zien de softwareontwikkelaars de toekomst en in hoeverre spelen AI, digital twins en de realtime integratie van data hierin al een rol?

Digitaal ontwerpen – of engineeren – gebeurt al geruime tijd met behulp van speciale tools die in de beginfase vooral waren bedoeld om te tekenen. Belangrijke voordelen in die tijd lagen in het gemak waarmee ontwerpen zijn aan te passen en eventueel ook te kopiëren voor een nieuw ontwerp gebaseerd op een bestaand product. Al snel werden deze programma’s uitgebreid met een bepaalde vorm van intelligentie die (technische) berekeningen mogelijk maakte. Bijvoorbeeld met betrekking tot sterkte en stijfheid maar ook in het kader van visualisatie.

Nieuwe technologieën

In de huidige tijd beschikken de programma’s over een groot aantal geavanceerde technologieën. Daarmee kunnen ontwerpers maar feitelijk iedereen in de ontwerp- én maakketen voordeel behalen. De software ondersteunt bij het doorrekenen van de ontwerpen op basis van wiskundige en natuurkundige theorieën en kan aangeven waar eventuele ontwerpkeuzes problemen opleveren. Optimalisatie door te spelen met de parameters is daarbij eenvoudig mogelijk óf de software optimaliseert zelf op een specifiek thema (kosten, duurzaamheid, materiaalkeuze etc.).

Daarnaast werden de tools steeds sterker in het uitwisselen van data met bijvoorbeeld de afdeling productie of de klant. Of andersom: partijen leveren data aan bij de ontwerper die deze kan integreren in zijn ontwerp. Het gaat dan bijvoorbeeld om data van standaard onderdelen of die betrekking hebben op gebruikerservaring.

CADblanche bijvoorbeeld, is een bedrijf dat CAD-onafhankelijk maatwerksoftware ontwikkelt om autonoom engineering plaats te laten vinden. voor de prefabbouw. Zij geven aan: “Het ontwikkelen van een prefabelement vindt plaats volgens de Agile Scrum-methodiek. Hierdoor hebben klanten continu inzicht in de voortgang en kunnen bovendien actief meedenken. Dit resulteert in oplossingen die niet alleen technisch geavanceerd zijn, maar ook direct toepasbaar en waardevol voor de dagelijkse bedrijfsvoering.”

De meest recente ontwikkelingen zijn te vinden in de toepassing van zogenaamde digital twins en AI (kunstmatige intelligentie. Maar daarover later meer.

Totaalpakket

Eén van de grootste leveranciers van dit type software die praktisch alle beschikbare technologieën samenvoegt is Dassault Systèmes. Dit bedrijf ontwerpt digitale oplossingen voor 3D-ontwerp, simulatie, informatie-intelligentie en samenwerking.

Overkoepelend daarbij is het 3DEXPERIENCE-platform, meer een online ecosysteem waarmee gebruikers in uiteenlopende sectoren projecten samen kunnen ontwerpen, simuleren en beheren met behulp van echte data. Het bedrijf geeft daarbij aan dat de oplossingen zijn gebaseerd op het verbinden van de virtuele met de echte wereld via wetenschappelijke modellen en datagestuurde inzichten.

Typen tools

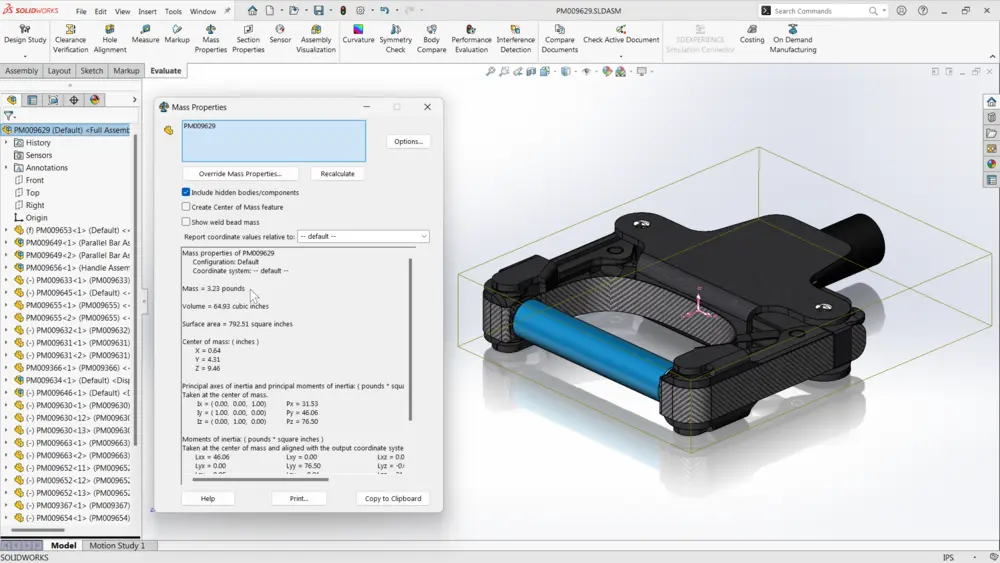

Er is een groot aantal verschillende typen engineeringtools op de markt. Voor de industrie zijn deze grofweg onder te verdelen in vijf typen. Als eerste de echte tekensoftware of professioneler: Computer Aided Design (CAD)-software. Deze programma’s zijn geschikt voor het creëren van zowel 2D- als 3D-modellen en vooral bekend in de vorm van CATIA, SolidWorks, Fusion 360 en Corel CAD.

Zoals de D in CAD staat voor ‘design’ en hiermee betrekking heeft op het ontwerp, heet de M in CAM betrekking op de productie (manufacturing). Deze CAM-software – onder andere Solid Edge Can Pro en Fusion360 – maakt instructies voor de productie. Een trend is dat de stap van ontwerp naar productie steeds meer automatisch zal verlopen. Voor het berekenen van onder meer sterkten, stijfheid, spanning, trek en druk is FEA-software in te zetten. FEA staat voor: Finite Element Analyse, wat we in het Nederlands kennen als Eindige Elementen Methode.

De software ondersteunt bij het doorrekenen van de ontwerpen op basis van wiskundige en natuurkundige theorieën en kan aangeven waar eventuele ontwerpkeuzes problemen opleveren

Zogenaamde PLM-software houdt zich bezig met het beheer van de productielevenscyclus. Hiermee kunnen engineers alle gekoppelde gegevens aan hun product volgen en beheren. Bekende varianten zijn Teamcentrum Siemens, UpChain en artne.

En dan tot slot de simulatiesoftware waarmee bijvoorbeeld het dynamische gedrag van een systeem is na te bootsen. Het grote voordeel is dat al in de ontwerpfase (veilige) testen in een virtuele omgeving zijn uit te voeren waarmee eventuele ontwerpfouten in een vroeg stadium zijn te onderkennen en op te lossen voordat kostbare productiestappen zijn gezet.

Naast deze vijf typen bestaat er ook BIM-software voor bouwprojecten en GIS-software die de wereld in kaart brengt. In het kader van industriële toepassingen laten we deze buiten beschouwing.

Applicatiespecifieke tools

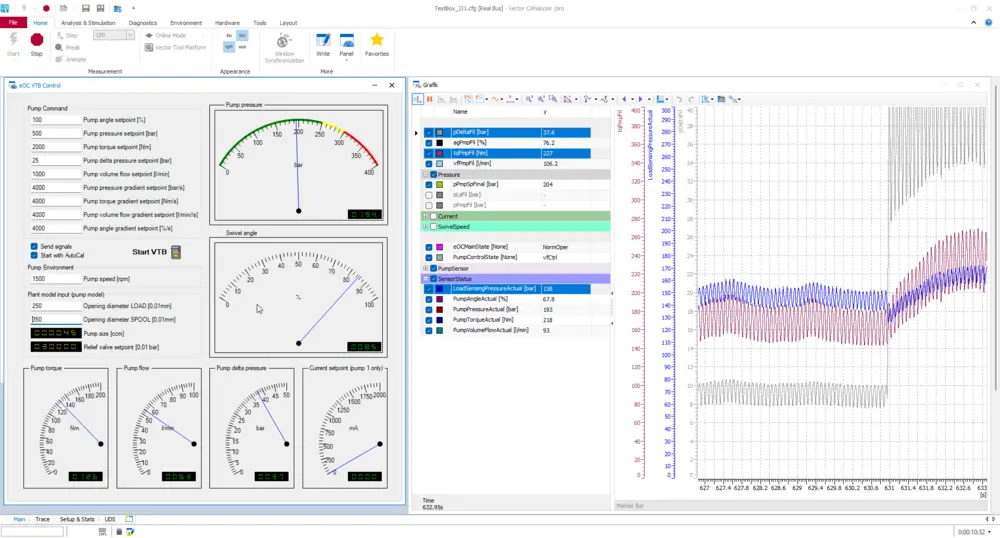

Naast de algemene digitale engineering tools die geschikt zijn voor een breed toepassingsbereik, ontwikkelen diverse bedrijven hun eigen pakketten die nauwkeurig zijn toegesneden op hun eigen product- en dienstenportfolio. Eén van de specialismes van Bosch Rexroth is bijvoorbeeld mobiele hydrauliek waarvoor inmiddels vele digitale tools beschikbaar zijn. Gericht op het efficiënt en ‘first time right’-ontwerpen van de geschikte aandrijving en besturing.

Alles draait om het efficiënte beheer en gebruik van bestaande en nieuw gegenereerde data waarmee niet alleen de aandacht ligt op het ontwerpproces – inclusief rijsimulatie – maar ook op toekomstig onderhoud, integratie met back-endsystemen, hergebruik en onderhoudbaarheid van code, planning, inbedrijfstelling enzovoort. In veel gevallen zijn de tools modulair van opzet waardoor de eindgebruiker alleen de modules hoeft te kiezen die voor hem van toepassing zijn. Ook kleinere fabrikanten kunnen er dus mee aan de slag.

Zogenaamde PLM-software houdt zich bezig met het beheer van de productielevenscyclus

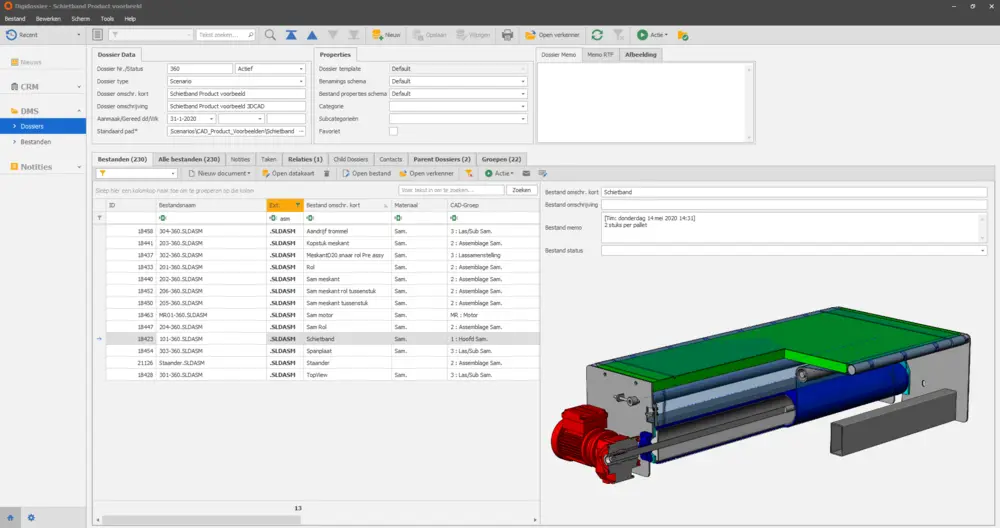

Ook Komdex merkt dat kmo's steeds meer interesse krijgen in digitale engineeringtools zoals zij deze ontwikkelen voor PDM, PLM en werkvoorbereiding. Zij geven aan dat de traditionele CAD-ERP-koppeling, die vooral gebruikelijk was bij OEM'ers en machinebouwers, naar de kmo's verschuift.

Daarnaast dat de vraag naar een geautomatiseerde werkvoorbereiding niet meer voorbehouden is aan meer gestandaardiseerde bedrijven zoals OEM'ers en machinebouwers maar ook kleinere bedrijven – met een niet of nauwelijks gestandaardiseerd productaanbod – kan ondersteunen. Zo kan 3D-CAD niet alleen worden ingezet als designtool, maar ook als geautomatiseerd werkvoorbereidingsplatform met een link naar sales en de productievloer.

hier bijvoorbeeld voor de machinebouw (foto: Komdex)

Trends

De antwoorden op de vraag naar de belangrijkste trends zijn divers en hangen samen met het type gebruiker in de betreffende sector. Maar uiteraard zijn er ook algemene trends te benoemen.

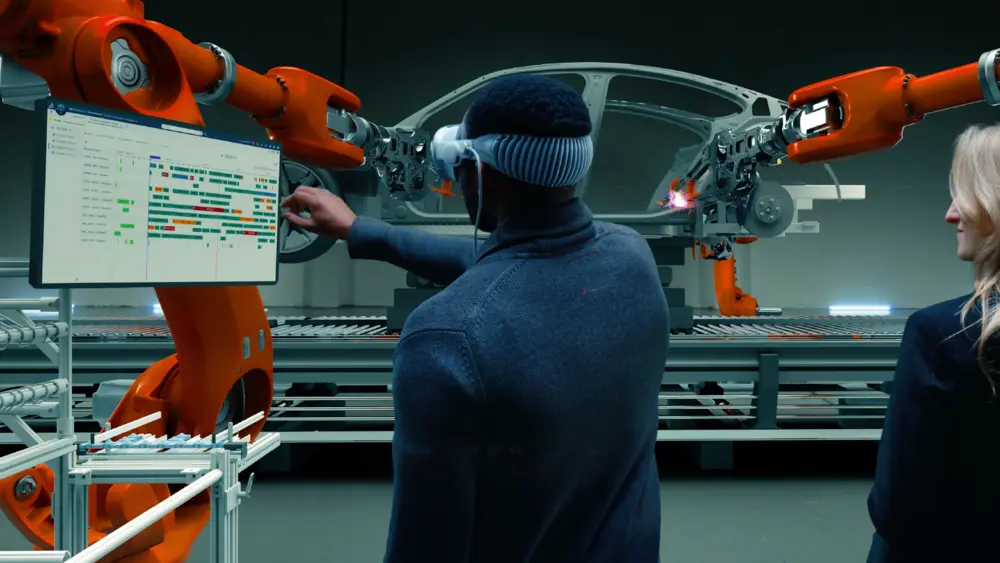

Disciplines verbinden

Naarmate machines steeds meer elektronica, automatisering en software integreren, wordt het belangrijker om alle disciplines – werktuigbouwkunde, elektrotechniek, software en besturing – samen te laten werken aan een gedeeld systeemmodel dat elke afhankelijkheid en vereiste vastlegt. Dit leidt tot consistentie en traceerbaarheid tussen disciplines, voorkomt ontwerpconflicten in de laatste fase en zorgt ervoor dat het product aansluit bij de behoeften van de klant.

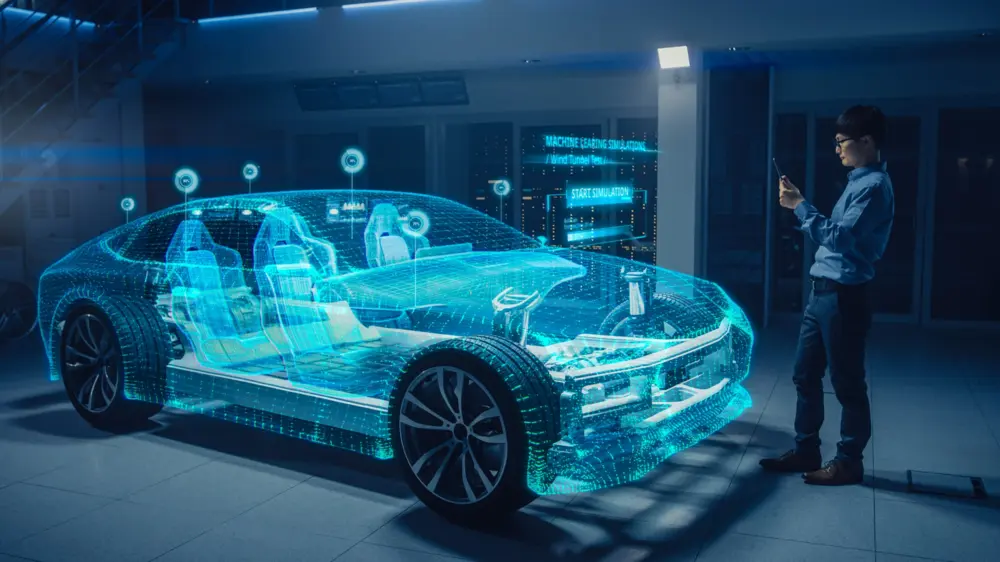

Digital twin en simulatiegestuurd ontwerp

De digitale tweeling is niet langer een visualisatie maar is uitgegroeid tot een voorspellend, continu evoluerend model van het product en de bijbehorende prestaties. De verwachtingen zijn dat virtuele tweelingen ontwerpteams steeds beter in staat stellen om het gedrag van machines onder realistische omstandigheden te simuleren en vroeg in de ontwikkeling 'what-if'-scenario's te verkennen. Onvolkomenheden zijn zo te detecteren voordat er ook maar een stap op het fysieke vlak is gezet. Voor OEM'ers betekent dit het realiseren van 'right-first-time' builds en een snellere opstart van de productie.

Engineering gekoppeld aan productie

Al eerder is het in dit artikel ter sprake gekomen dat digitale engineeringtools de mogelijkheid bieden om de overgang van engineering naar productie te versoepelen. Deze stap wordt door velen gezien als de meest kwetsbare fase in de productontwikkeling; te vaak worden ontwerpen in één systeem afgerond, terwijl de productie afhankelijk is van verouderde data.

Door het voortdurend synchroniseren van engineering-, productie- en service-BOM's (EBOM, MBOM, SBOM) kunnen alle stakeholders vanuit dezelfde definitie werken. De kans op mismatching, herbewerking en vertragingen zijn op deze manier te voorkomen.

Artificiële intelligentie

En dan uiteraard het veelbelovende fenomeen kunstmatige (artificiële) intelligentie of kortweg AI. AI herdefinieert de manier waarop ingenieurs ontwerp en optimalisatie benaderen. Generatieve ontwerptools kunnen duizenden ontwerpalternatieven analyseren op basis van voorgedefinieerde parameters zoals gewicht, sterkte, duurzaamheid of kosten.

Volgens de softwareontwikkelaars is AI daarbij geen vervanger van de ontwerper maar versterkt het de menselijke creativiteit en maakt snellere besluitvorming en slimmere ontwerpen mogelijk. Dit leidt tot producten die voldoen aan de doelstellingen op het gebied van prestatie, duurzaamheid en maakbaarheid.

Cloudgebaseerde samenwerking en veilige datacontinuïteit

Digitaliseren betekent automatisch dat uitwisselen van data eenvoudiger wordt, maar is hiermee ook direct gekoppeld aan cyberveiligheid. Een oplossing die dit allemaal dekt is de cloud; via cloudgebaseerde platforms is realtime samenwerking mogelijk tussen partijen over de hele wereld. Zij elimineren infrastructuurbeperkingen, versnellen samenwerking en verminderen de IT-complexiteit. Dit terwijl beveiliging en versiebeheer zijn gewaarborgd.

Kortom: de volgende generatie tools zal AI, digitale tweelingen en realtime data integreren om echt voorspellende en adaptieve engineeringomgevingen te creëren. Uiteindelijk ligt de toekomst van digitale engineering op deze manier in connected intelligence die de manier waarop machines worden ontworpen, gebouwd en onderhouden transformeert.

Met medewerking van Bosch Rexroth, CADblanche, Dassault Systèmes, Komdex en RN Machinebouw