L'intelligence opérationnelle au service du zéro déchet

La start-up gantoise Polysense poursuit sa croissance internationale

Polysense, une start-up gantoise qui optimise les processus de production dans l'industrie alimentaire grâce à la vision par ordinateur et à l'IA, se développe à l'échelle internationale. Sa mission: aider les producteurs de denrées alimentaires à travailler plus efficacement, à produire moins de déchets et à numériser partiellement l'expertise des opérateurs expérimentés. De cette manière, les machines peuvent produire avec plus de précision et moins de matières premières sont perdues, par exemple dans le cas des chips et des frites.

La passion technologique

Selon Polysense, de nombreux producteurs ne profitent pas encore suffisamment des développements technologiques, qui se succèdent à un rythme effréné. Les processus rigides, les opérations manuelles et le manque de vision de la production sont encore une réalité quotidienne. "À une époque où la prise de conscience écologique est cruciale, l'industrie alimentaire passe encore à côté d'opportunités", déclare le cofondateur et CEO de Polysense, Yarne De Munck.

Polysense allie la passion technologique à la conscience environnementale et guide les producteurs alimentaires vers le zéro déchet grâce à l'intelligence opérationnelle. "Il ne s'agit pas d'intelligence artificielle en soi, mais d'intelligence opérationnelle", explique De Munck. À l'aide de systèmes de vision industrielle avancés, ils contrôlent la qualité des produits et identifient les endroits où l'optimisation est la plus efficace.

Données synthétiques

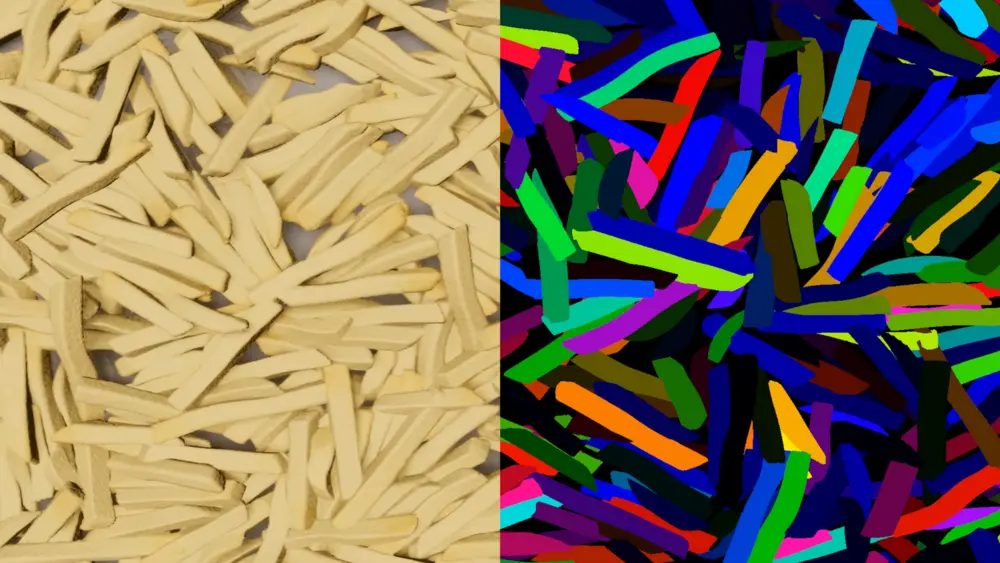

Les systèmes traditionnels d'inspection par caméra se heurtent souvent à leurs limites, en particulier lorsque la forme, la couleur ou l'épaisseur des ingrédients varient fortement. "Lorsque les produits varient considérablement, comme c'est le cas chez Agristo avec plus de 80 types de frites, il est impossible de former des modèles fiables sur ce qui est bon ou mauvais", explique De Munck. "Alors il y a tout simplement trop de variations pour apprendre de manière fiable aux modèles ce qu'est une bonne ou une mauvaise pomme de terre ou frite. Ce n'est plus évolutif."

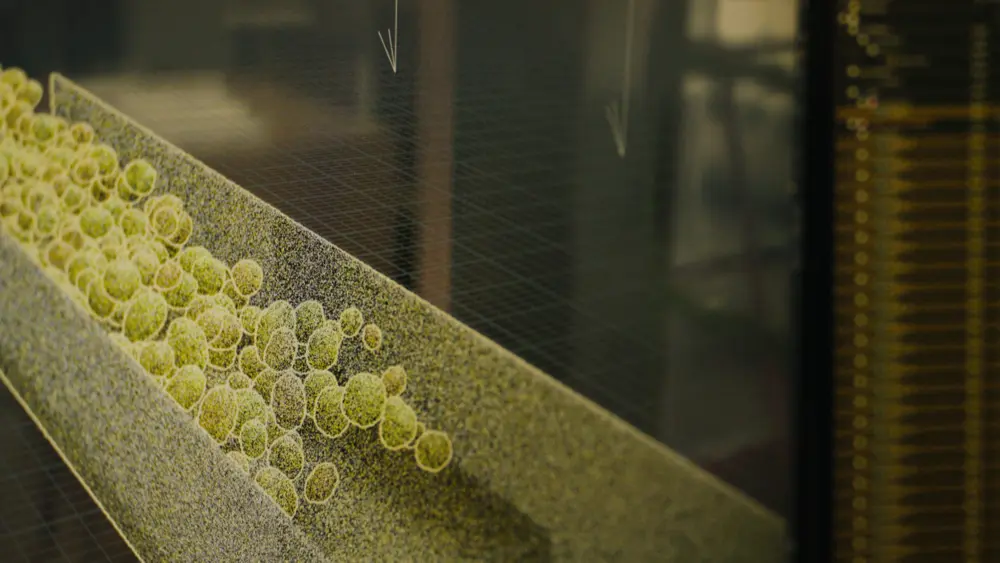

Polysense résout ce problème grâce à des données synthétiques: le système génère toutes les variantes imaginables de produits de moindre qualité afin d'entraîner les outils d'inspection. Cela permet un contrôle continu de la qualité et un ajustement automatique des paramètres du processus. De Munck: "En reliant les résultats des mesures à nos propres variables de production, les erreurs sont détectées plus tôt et les contrôles manuels sont moins nécessaires. L'efficacité augmente et la quantité de déchets diminue. Les entreprises de transformation alimentaire peuvent ainsi effectuer des contrôles de qualité plus rapidement et avec plus de précision."

Deux étapes pour une production optimale

Polysense travaille en deux étapes. Dans un premier temps, l'entreprise se concentre sur l'automatisation des contrôles de qualité en ligne pour des produits tels que les pommes de terre, les produits de boulangerie, le chocolat et les légumes. La technologie de Polysense analyse les pommes de terre en temps réel, ce qui permet aux machines de travailler avec beaucoup plus de précision et de réduire le gaspillage de matières premières dans la production de chips et de frites.

"Comme les pommes de terre proviennent de différents pays et varient d'une saison à l'autre, le contrôle dynamique est crucial", explique De Munck. "Les pommes de terre plus vieilles nécessitent un épluchage plus long, les jeunes un épluchage plus court. Cela permet de maintenir la production stable. Lorsque le système détecte qu'un lot de pommes de terre contient plus de résidus d'épluchage, l'éplucheuse peut automatiquement éplucher un peu plus longtemps ou de manière plus intensive."

Une production plus stable

La deuxième étape s'inscrit dans la continuité: les paramètres du processus sont automatiquement ajustés afin de stabiliser la qualité du produit et de réduire les variations possibles dès le début. De Munck: "Nous étudions comment ajuster les paramètres des éplucheuses de manière dynamique afin qu'elles fournissent un rendement plus stable. Cela ne signifie pas qu'il faille retirer les pommes de terre les plus vieilles de la ligne, mais plutôt qu'il faut éplucher plus longtemps les vieilles pommes de terre et moins longtemps les jeunes".

"L'objectif est d'éviter les produits de mauvaise qualité. Au lieu de corriger les problèmes après coup, nous nous attaquons à la cause et procédons à des ajustements proactifs", explique le cofondateur de Polysense. Dans le cas des biscuits, par exemple, la température du four peut être ajustée automatiquement s'ils deviennent trop pâles, si bien qu'ils sortent du four parfaitement cuits.

Expansion internationale

Polysense intègre sa technologie dans les architectures IT et OT existantes. Dans l'environnement de production, le contrôle s'effectue via des PLC et des systèmes SCADA/MES, tandis que les intégrations avec les systèmes ERP assurent une couche de gestion et de reporting. "Polysense se connecte au niveau approprié au sein de cette architecture afin de rendre les données de processus et de qualité disponibles pour l'analyse et l'optimisation" explique De Munck.

Polysense est présent dans six pays européens et se développe au Moyen-Orient, au Canada et aux États-Unis. En Arabie saoudite, la société a signé un partenariat stratégique avec JADCO, un acteur majeur du secteur agricole régional. En Europe, l'entreprise est présente en Belgique, aux Pays-Bas, en France, au Royaume-Uni, en Pologne, en Espagne et en République tchèque. Un investissement de 2 millions d'euros permettra à la start-up d'accélérer sa croissance. Depuis sa création il y a deux ans et demi, l'équipe compte une trentaine de collaborateurs.

Avec son projet, Polysense a remporté le prix du public lors de l'événement organisé à l'occasion du 20e anniversaire de Flanders' FOOD.