Wereldspeler voor productie metalen onderdelen voor waterstofeconomie

borit op koers voor tweede factory of the future award

Weinig sectoren zijn in het laatste decennium zo in beweging als de energiesector. Hernieuwbare energie, batterij-opslag, waterstof en elektrificatie van het voertuigpark zijn vier markante pijlers in dat verhaal. Borit uit Geel surft volop mee op die groene innovatiegolf. De aanpak van het bedrijf resulteerde 4 jaar terug al in een Factory of the Future award. Dit jaar willen ze daar een verlengstuk aan breien.

Actief in groeimarkt van brandstofcellen

Borit mag dan bij het grote publiek relatief onbekend zijn; in de nichesector van de brandstofcellen is het bedrijf wél een klinkende naam. Een niet geringe prestatie voor een onderneming die slechts 10 jaar geleden het levenslicht zag.

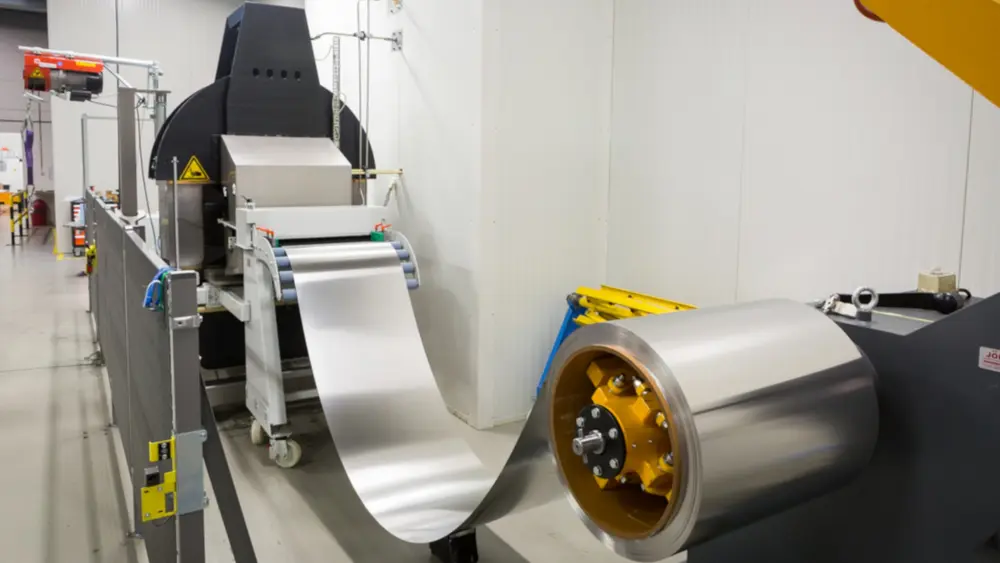

CEO Luc Wanten vertelt ons hoe dat ging: “In 2010 waren we een enthousiaste technologie start-up. We hebben een zeer specifieke perstechnologie in huis om zeer dunne metalen platen – soms van minder dan een tiende van een millimeter dik – te bewerken. Die uitvinding komt oorspronkelijk uit Duitsland, maar wij verwierven een tiental jaar terug de exclusieve licentierechten. Wij hebben de techniek geperfectioneerd en geïndustrialiseerd, want oorspronkelijk was die relatief kleinschalig van opzet.”

Toepassingen

“Parallel met de opschaling gingen we actief op zoek naar de meest relevante toepassingen en vonden die bij de producenten van brandstofcellen en electrolysers (zie kaderstuk). Zij waren op dat moment op zoek naar aanbieders die complexe vervorming in zo dun mogelijke materialen toeleveren. Toen hebben we beslist om ons volledig op deze sector te richten en verder gericht te investeren. Momenteel zijn we de derde generatie van deze perstechniek aan het te ontwikkelen om een verdere opschaling mogelijk te maken.“

Export wereldwijd

“95% van onze omzet is export, die gaat niet alleen naar de andere Europese landen maar ook naar Noord-Amerika, Japan en China. Dat laatste land wordt stilaan de voorloper in de elektrificatie en waterstof omdat de regering daar sterk op inzet om de plaatselijke milieuproblemen aan te pakken. Het is dan ook een zeer belangrijke groeimarkt voor ons. Onze klanten zijn voornamelijk OEM’s, toeleveranciers van de automobielsector en ontwikkelaars van brandstofcellen en electrolysers.”

Productiemethode

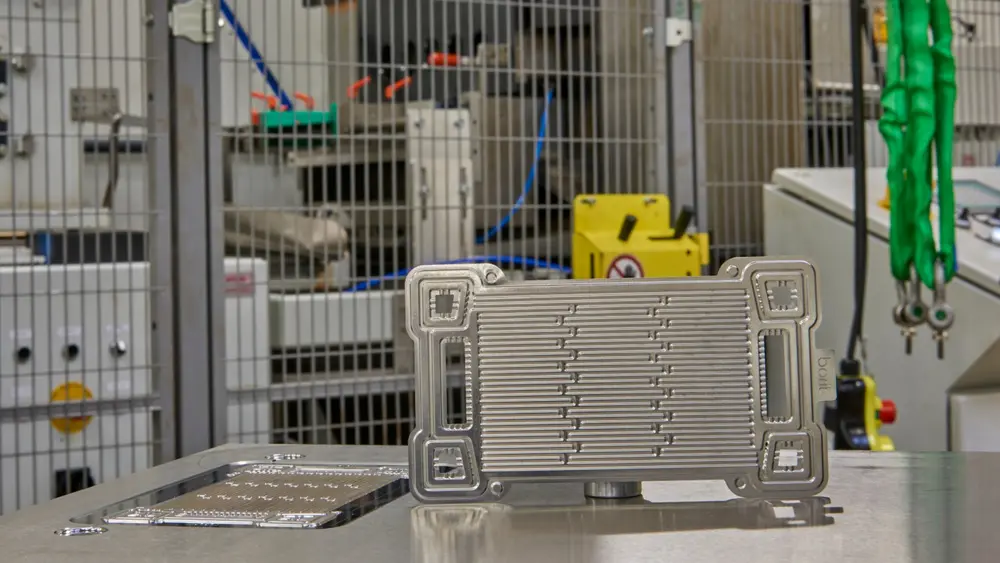

“Onze productieprocessen en de gerelateerde specifieke IP vormt de kern van ons bedrijf. Voor brandstofcellen heb je twee essentiële componenten nodig: ten eerste de bipolaire platen – ook flow plates genoemd – die de doorstroming van de gassen organiseren. Dat zijn zeer dunne plaatjes uit metaal met typische grootte van 15x40 cm en een minieme dikte van 1/10e millimeter of zelfs minder, soms bijna zo dun als aluminiumfolie. De productie van deze component is onze core-business. De geometrie die Borit aanbrengt in de producten zijn essentieel voor de optimale verdeling van gassen en vloeistoffen in de brandstofcel. Om de doorstroming van het koelwater te garanderen moeten we de platen ook snijden en laserlassen, wat een hele reeks nieuwe uitdagingen met zich meebrengt.”

Een tweede component, die Borit niet toelevert, is een membraan dat in de brandstofcel zorgt voor de chemische reactie. Die reactie zorgt op zijn beurt voor de omzetting van gassen in protonen en zodoende in elektriciteit. In een brandstofcelstack wordt een aantal van deze cellen in serie geplaatst tot het gewenste vermogen bereikt wordt. “Voor een voertuig spreken we over 300 tot 400 cellen, wat een vermogen van ongeveer 100 kW oplevert. Deze opbouw weegt ongeveer 90 kilogram, wat leidt tot een belangrijk gewichtsvoordeel in vergelijking met een batterij.”

Proces zelf in handen genomen

Luc Wanten: “Het werken met deze minieme diktes vergt naast de vormgeving een zeer specifieke benadering en kennis van het lassen en snijden. Voor de ‘gewone’ markt zijn er tientallen aanbieders van dergelijke machines, maar voor onze dunne folies zijn die er quasi niet. Daarom ontwikkelden we zelf onze systemen om de rest van onze procesketen te vervolledigen. Zo hebben we eigen ontwikkelde snijtechnologie. Ook in lastechnologie hebben we eigen systemen ontwikkeld. Zo zijn we in staat om een quasi volledig afgewerkt product te leveren ...”

Om een volledig afgewerkt halffabricaat te kunnen produceren wordt er momenteel gewerkt aan de ontwikkeling/insourcing van coatingtechnologie en processen voor het aanbrengen van een afdichting op de platen.

Van lot size 1 naar serieproductie

“De voorbije 10 jaar zijn we altijd op zoek geweest naar de ideale manier om onze productie verder uit te bouwen. We zijn sterk gegroeid in die periode, gebaseerd op een toenemende vraag voor grotere reeksen. Wij evolueren met andere woorden niet in de traditionele richting die andere maakbedrijven doormaken richting kleinere reeksen. In één voertuig zitten makkelijk 400 cellen die bestaan uit telkens 2 plaatjes. Als u weet dat er ongeveer 100 miljoen passagiersvoertuigen gemaakt worden per jaar met daarnaast nog aanzienlijke hoeveelheden commerciële voertuigen zoals trucks en bussen, dan spreken we over gigantische hoeveelheden die potentieel geproduceerd moeten worden, zelfs bij een beperkt marktaandeel. Vandaag werken we met wat ik flexibele automatisering zou noemen, met stations die verschillende producten kunnen verwerken. Stukwerk is hier dus niet aan de orde, op termijn zullen we zelfs moeten overstappen naar single product lines.”

Factories of the Future

“We zijn lid van Agoria en hoorden daar van het Factory of the Future-programma. Omdat we heel wat van onze processen intern ontwikkelen was de blauwdruk van dat programma een bijkomende leidraad om onze technologieroadmap mee te begeleiden. Het denkkader leverde ons goede inzichten op, onder meer rond de digitale output van onze machines, co-engineering en de werkorganisatie van de fabriek.”

Advanced manufacturing

“Omdat we zelf ons productieproces en de bijhorende systemen ontwikkelden scoorden we zeer sterk op de transformatie rond advanced manufacturing technologies. Die ontwikkeling is de kern van ons bedrijf. We doen dus al het nodige om die kennis van ons proces te borgen. We zijn ook ISO- en IATF- gecertificeerd, die laatste is een specifieke norm voor de automobielsector.”

Voortdurend verbeteren

“Verder proberen we ook de traditionele relatie met de klant te overstijgen en in co-engineering partnership te treden. We werken samen met onze klanten om een zo optimaal mogelijk product af te leveren. Daarnaast houden we ook contact met spelers uit de academische wereld uit binnen- en buitenland om nieuwe ontwikkelingen op te sporen en eventueel te evalueren: dat kan over elke tak van de technologie gaan: visiesystemen, robotisering, specifieke bewerkingen … We proberen als klein bedrijf actief mee te werken aan bepaalde onderzoeksprojecten, ook soms via contacten met organisaties als Sirris en Flanders Make.”

Digitalisering

“’Smart and digital factory’ is een zeer belangrijke pijler in ons verhaal. Dankzij digitalisering kunnen onze machines ons heel veel procesdata bezorgen. Verder meten we ook omgevingsfactoren op naast het verbruik van gas, elektriciteit en water. Dat past in het verhaal van traceability want we moeten exact kunnen nagaan wanneer en met welke procesdata een stuk geproduceerd werd. De optelsom van al die data loopt in de Terabytes, een echte schat aan informatie. Momenteel investeren we volop om uit die data waardevolle informatie uit te halen, zoals correlaties die anders verborgen zouden blijven. Dit soort projecten zijn de speerpunten voor de hercertificering als Factory of the Future waar we naar streven.”

Brandstofcellen en electrolysers

De klemtoon in de elektrificatie via waterstof van de transportsector komt meer en meer op heavy-dutytoepassingen te liggen, zoals bussen, vrachtwagens, boten, treinen enz. Bij deze types van mobiliteit is het bereik, het continu gebruikspatroon, het herladen en gewicht heel belangrijk. Luc Wanten: “Volgens alle grote fabrikanten zullen brandstofcellen een integraal onderdeel vormen van de mobiliteitsmix van de toekomst. We zijn er dan ook van overtuigd dat de technologie de volgende 5 à 10 jaar volop zal doorbreken terwijl daarnaast de bijhorende infrastructuur (tankstations) ook uitgerold wordt. Bedrijven als Colruyt zetten daar momenteel volop op in, bijvoorbeeld door de inzet van vorklifttrucks die werken op waterstof.”

De klemtoon in de elektrificatie via waterstof van de transportsector komt meer en meer op heavy-dutytoepassingen te liggen, zoals bussen, vrachtwagens, boten, treinen enz. Bij deze types van mobiliteit is het bereik, het continu gebruikspatroon, het herladen en gewicht heel belangrijk. Luc Wanten: “Volgens alle grote fabrikanten zullen brandstofcellen een integraal onderdeel vormen van de mobiliteitsmix van de toekomst. We zijn er dan ook van overtuigd dat de technologie de volgende 5 à 10 jaar volop zal doorbreken terwijl daarnaast de bijhorende infrastructuur (tankstations) ook uitgerold wordt. Bedrijven als Colruyt zetten daar momenteel volop op in, bijvoorbeeld door de inzet van vorklifttrucks die werken op waterstof.”

Naast mobiliteit zijn er ook toepassingen van brandstofcellen om woningen en bedrijven van energie te voorzien,dus ‘lokale’ systemen.

“De ‘brandstof’ voor dergelijke systemen, met name waterstof wordt in het ideale geval geproduceerd via elektrolyse uit (overschotten van) hernieuwbare energie. Deze energieoverschotten kunnen we opslaan op lange termijn, en vervolgens gebruiken we de waterstof als de energiedrager in brandstofcellen in een volledige emissievrije cyclus. In de toekomst zullen dus zowel batterijen als brandstofcellen/electrolysers complementair gebruikt worden, afhankelijk van de specifieke toepassing.