production de pieces metalliques pour l’economie de l’hydrogene

borit met le cap vers son deuxieme prix factory of the future

Peu de secteurs ont été aussi dynamiques que le secteur de l‘énergie, ces dix dernières années. Les énergies renouvelables, le stockage sur batterie, l‘hydrogène et l‘électrification du parc automobile sont quatre piliers importants à cet égard. L‘entreprise Borit, de Geel, surfe sur cette vague d‘innovation verte. Sa démarche lui a valu un prix Factory of the Future il y a 4 ans. Cette année, elle aimerait continuer sur sa lancée.

Actif sur le marche en expansion des piles a combustible

Borit est peut-être relativement peu connu du grand public mais dans le secteur de niche des piles à combustible, l‘entreprise jouit d‘une grande notoriété. Et il s‘agit là d‘un bel exploit pour une entreprise qui n‘a vu le jour qu‘il y a dix ans.

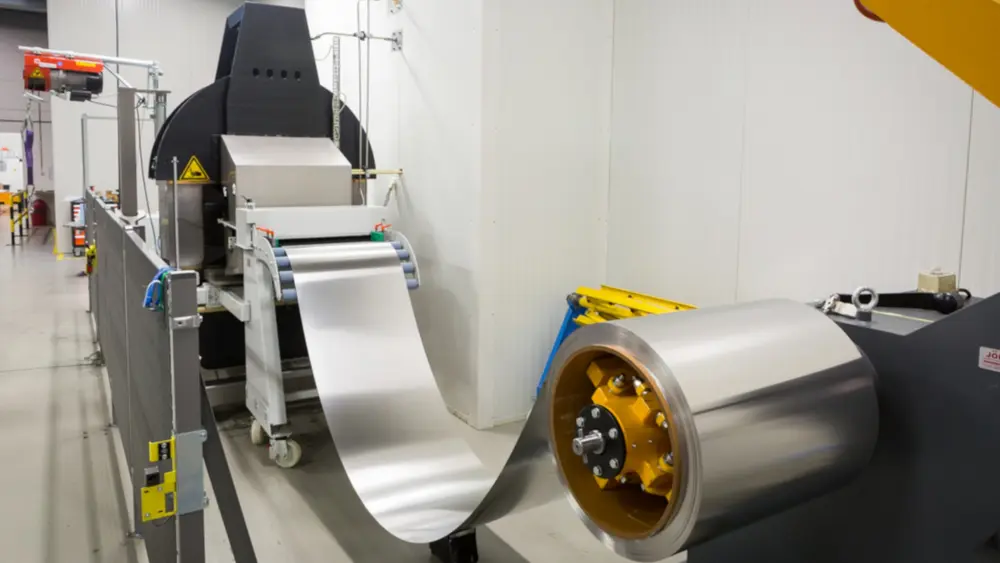

Le PDG Luc Wanten nous raconte comment cela s‘est passé: “En 2010, nous étions une start-up technologique enthousiaste. "Nous disposons d‘une technologie de pressage très spécifique pour transformer des feuilles de métal ultra-fines - parfois moins d‘un dixième de millimètre d‘épaisseur. Cette invention est originaire d‘Allemagne mais nous avons acquis les droits de licence exclusifs il y a une dizaine d‘années. Nous avons perfectionné et industrialisé la technique car à l‘origine, elle avait une envergure relativement petite.“

applications

“Parallèlement à cet agrandissement d‘échelle, nous avons recherché les applications les plus pertinentes et nous les avons trouvées chez les producteurs de piles à combustible et d‘électrolyseurs (voir encadré). A l‘époque, ils cherchaient des fournisseurs proposant des déformations complexes dans des matériaux les plus fins possible. Nous avons donc décidé de nous concentrer sur ce secteur et de continuer à investir de manière ciblée. Nous développons actuellement la troisième génération de cette technique de pressage pour permettre encore un agrandissement d’échelle.“

Exportation mondiale

“95% de notre chiffre d‘affaires sont réalisés à l‘exportation, non seulement vers les autres pays européens mais aussi vers l‘Amérique du Nord, le Japon et la Chine. Ce dernier pays devient le précurseur en matière d‘électrification et d‘hydrogène car son gouvernement s‘est engagé à s‘attaquer aux problèmes environnementaux locaux. Il s‘agit donc d‘un marché de croissance très important pour nous. Nos clients sont des équipementiers, des fournisseurs automobiles et des développeurs de piles à combustible et d‘électrolyseurs.”

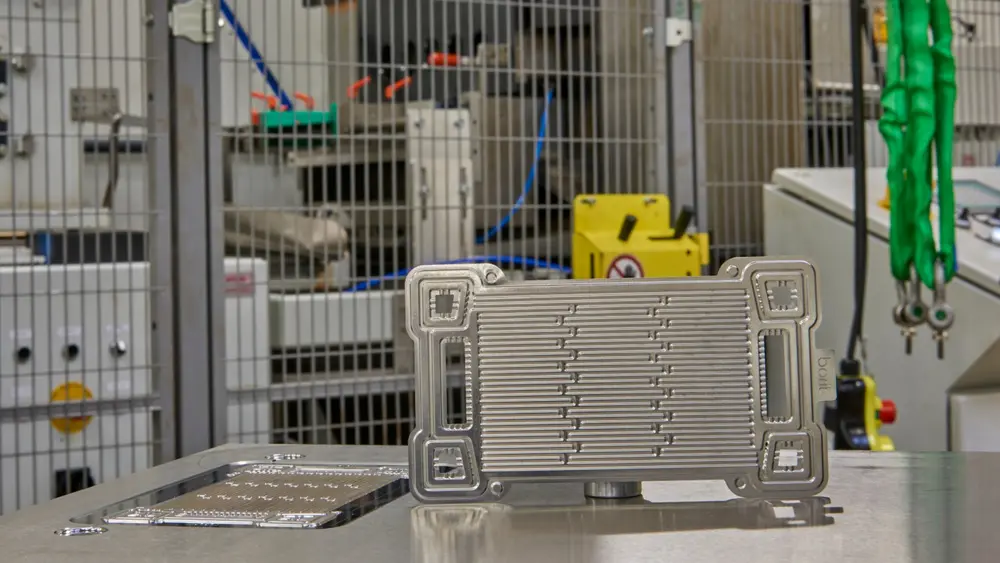

Methode de production

“Nos processus de production et l‘IP spécifique qui s‘y rapporte sont au cœur de notre activité. Pour les piles à combustible, il faut deux éléments: d‘abord, des plaques bipolaires - aussi appelées plaques de flux - qui organisent le flux des gaz. Il s‘agit de plaques de métal très fines, d‘une taille typique de 15x40 cm et d‘une épaisseur minimale de 1/10e de millimètre, voire moins, parfois presque aussi fine que du papier d‘aluminium. La production de ce composant est notre activité principale. La géométrie que Borit applique aux produits est essentielle pour la distribution optimale des gaz et des liquides dans la pile à combustible. Afin de garantir l‘écoulement de l‘eau de refroidissement, nous devons découper les tôles et les souder au laser, ce qui entraîne une série de nouveaux défis.“ Un deuxième composant, que Borit ne fournit pas, est une membrane qui assure la réaction chimique dans la pile à combustible. Cette réaction transforme les gaz en protons et donc en électricité. Avec un empilement de piles à combustible, on place plusieurs de ces piles en série jusqu‘à ce que la puissance souhaitée soit atteinte.

“Pour un véhicule, on parle de 300 à 400 cellules, ce qui donne une puissance d‘environ 100 kW. Cette structure pèse environ 90 kilos, ce qui représente un avantage de poids important par rapport à une batterie.“

Procédé en interne

Luc Wanten: “Outre la conception, travailler avec ces épaisseurs minimales nécessite une approche et des connaissances très spécifiques en matière de soudage et de découpe. Pour le marché ‘normal‘, il existe des dizaines de fournisseurs, mais pour nos films minces, il n‘y en a pratiquement aucun. C‘est pourquoi nous avons développé nos propres systèmes pour compléter le reste de notre chaîne de processus. Nous avons développé notre propre technologie de découpe et nos propres systèmes de soudage. Ainsi, nous sommes en mesure de fournir un produit presque entièrement fini ...“

Afin de pouvoir produire un produit semi-fini impeccable, nous travaillons actuellement au développement/insourcing d’une technologie de revêtement et de procédés d‘application de joint sur les plaques.

De pièce unique à production en série

“Ces dix dernières années, nous avons cherché le moyen idéal de développer notre production. Nous avons connu une forte croissance, basée sur une demande croissante de grandes séries. Nous n‘évoluons pas, comme d‘autres entreprises manufacturières, vers des séries plus petites. Il y a 400 cellules dans un véhicule, chacune composée de 2 plaques. Quand on sait qu‘on produit chaque année 100 millions de véhicules de tourisme et de nombreux véhicules commerciaux tels que camions et bus, on comprend qu‘il s‘agit de quantités énormes à produire, même avec une part de marché limitée. Aujourd‘hui, nous travaillons à une automatisation flexible, avec des stations pouvant traiter différents produits. Le travail à la pièce n‘est pas un problème. A long terme nous devrons même passer à des lignes de produits uniques.“

Factories of the Future

“Nous sommes membres d‘Agoria. C’est comme ça que nous avons entendu parler du programme Factory of the Future. Comme nous développons beaucoup de nos processus en interne, le plan de ce programme a servi de guide pour notre feuille de route technologique. Le cadre de réflexion nous a fourni de bonnes idées concernant la sortie numérique de nos machines, la co-ingénierie et l‘organisation du travail de l‘usine.

Advanced manufacturing

“Comme nous avons développé nous-mêmes notre processus de production et les systèmes associés, nous avons obtenu un score très élevé pour la transformation relative aux technologies de fabrication avancées. Ce développement est au cœur de notre entreprise. Nous faisons donc tout ce qui est nécessaire pour garantir cette connaissance de notre processus. Nous sommes également certifiés ISO et IATF, cette dernière étant une norme spécifique pour le secteur automobile.“

Amélioration constante

“Nous essayons de transcender la relation avec le client et de créer un partenariat de co-ingénierie. Nous travaillons en collaboration avec nos clients pour leur fournir le meilleur produit possible. Nous restons aussi en contact avec des acteurs du monde académique, en Belgique et à l‘étranger, afin de détecter et d‘évaluer les nouveaux développements. Il peut s‘agir de n‘importe quelle branche de la technologie: systèmes de vision, robotisation, opérations spécifiques ... En tant que petite entreprise, nous essayons de participer à certains projets de recherche, parfois par le biais de contacts avec des organisations comme Sirris et Flanders Make.“

Digitalisation

“’Smart and digital factory’. Voilà un pilier important de notre histoire. Grâce à la digitalisation, nos machines peuvent nous fournir beaucoup de données. Outre la consommation de gaz, d‘électricité et d‘eau, nous mesurons les facteurs environnementaux. Tout cela s‘inscrit dans la traçabilité car nous devons pouvoir vérifier exactement quand et avec quelles données une pièce a été produite. La somme de ces données s‘élève à plusieurs téraoctets, une mine d‘informations. Nous investissons beaucoup dans l‘extraction d‘informations à partir de ces données (comme des corrélations qui, autrement, passeraient inaperçu). Ce genre de projet est le fer de lance de la nouvelle certification Factory of the Future que nous visons.“

Piles à combustible et électrolyseurs

Dans l‘électrification via hydrogène du secteur des transports, on met de plus en plus l‘accent sur les applications lourdes telles que les autobus, les camions, les bateaux, les trains, etc. L‘autonomie, le mode d‘utilisation continue, le rechargement et le poids sont très importants pour ces moyens de transport. Luc Wanten: “Tous les grands fabricants s‘accordent à dire que les piles à combustible feront partie intégrante du mix de mobilité de l‘avenir. Nous sommes donc convaincus que la technologie percera dans les 5 à 10 prochaines années et que les infrastructures associées (stations de recharge) seront également déployées. Des entreprises comme Colruyt misent déjà là-dessus, par exemple en utilisant des chariots élévateurs à fourche fonctionnant à l‘hydrogène.“ Outre pour la mobilité, on peut utiliser des piles à combustible pour alimenter les maisons et les entreprises en énergie, donc des systèmes ‘locaux‘. Idéalement, le ‘carburant‘ de ces systèmes, l‘hydrogène, est produit par électrolyse à partir (de surplus) d‘énergies renouvelables. Nous pouvons stocker ces excédents d‘énergie à long terme puis utiliser l‘hydrogène comme vecteur énergétique dans les piles à combustible dans un cycle totalement exempt d‘émissions. A l‘avenir, les batteries et les piles à combustible/électrolyseurs seront donc utilisées de manière complémentaire, en fonction de l‘application spécifique.

Dans l‘électrification via hydrogène du secteur des transports, on met de plus en plus l‘accent sur les applications lourdes telles que les autobus, les camions, les bateaux, les trains, etc. L‘autonomie, le mode d‘utilisation continue, le rechargement et le poids sont très importants pour ces moyens de transport. Luc Wanten: “Tous les grands fabricants s‘accordent à dire que les piles à combustible feront partie intégrante du mix de mobilité de l‘avenir. Nous sommes donc convaincus que la technologie percera dans les 5 à 10 prochaines années et que les infrastructures associées (stations de recharge) seront également déployées. Des entreprises comme Colruyt misent déjà là-dessus, par exemple en utilisant des chariots élévateurs à fourche fonctionnant à l‘hydrogène.“ Outre pour la mobilité, on peut utiliser des piles à combustible pour alimenter les maisons et les entreprises en énergie, donc des systèmes ‘locaux‘. Idéalement, le ‘carburant‘ de ces systèmes, l‘hydrogène, est produit par électrolyse à partir (de surplus) d‘énergies renouvelables. Nous pouvons stocker ces excédents d‘énergie à long terme puis utiliser l‘hydrogène comme vecteur énergétique dans les piles à combustible dans un cycle totalement exempt d‘émissions. A l‘avenir, les batteries et les piles à combustible/électrolyseurs seront donc utilisées de manière complémentaire, en fonction de l‘application spécifique.