Optimaliseren machine kan ook via CAD-gegevens

Wie een machine ontwerpt, kan het aandrijfkoppel met tientallen procenten reduceren. Een standaard CAD-programma is daarvoor vaak al voldoende. Dat blijkt uit het OptiMotion Tetra onderzoeksproject, waarbij UGent, UAntwerpen en FlandersMake aan de hand van deze gegevens een optimaal bewegingsprofiel en/of ideale opbouw konden distilleren.

Optimale aandrijving via CAD

Het gemengde onderzoeksteam (UAntwerpen/UGent) o.l.v. Stijn Derammelaere en Bart Vanwalleghem lichtte samen met Jan Stroobants (FlandersMake) ons hun bevindingen toe.

”Dit project is de opvolger van het Tetra project AMOCAD, waarin we onderzochten hoe we optimale aandrijvingen voor complexe motionapplicaties via CAD-software kunnen selecteren. Voor ingewikkelde applicaties - denk aan assensystemen en kinematisch complexe bewegingen - schieten de standaard dimensioneringsprogramma’s soms tekort. Uit onze bevindingen bleek dat we met de beschikbare informatie uit een standaard CAD-pakket zeer interessante aandrijftechnische data konden halen. Onder meer de lastinertie en lastkoppel bleken zeer eenvoudig te distilleren uit de CAD-software en inzetbaar voor aandrijftechnische keuze’s.”

"Met de info uit een standaard CAD-pakket konden we zeer interessante aandrijftechnische data halen"

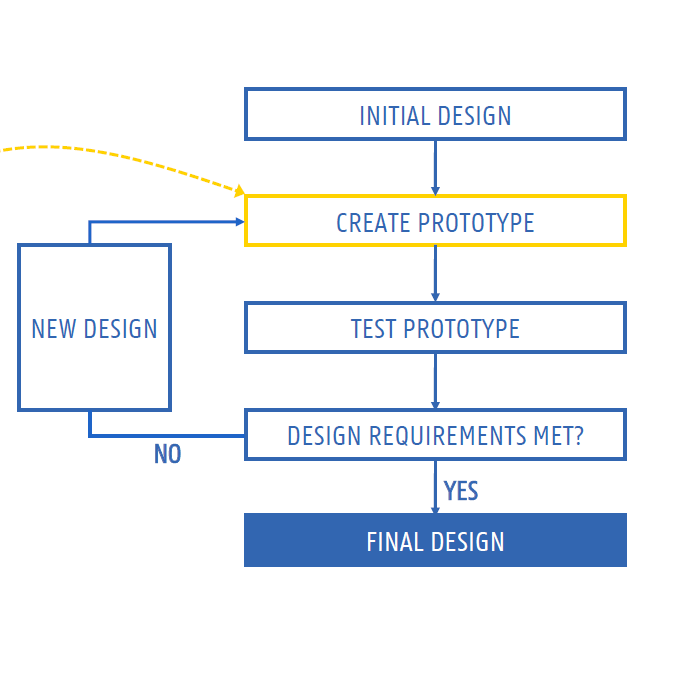

“In het opvolgproject OptiMotion dat loopt van 2019 tot dit jaar, gaan we nog een stap verder en gebruiken we het CAD-model om al in de designfase de informatie uit het programma in te zetten om het machineontwerp te optimaliseren. We gaan dus een pak verder dan de pure aandrijfselectie, maar bekijken hoe het systeem ook op andere vlakken kan worden geoptimaliseerd. Deze werkwijze heeft op meerdere vlakken grote voordelen. De ontwerpcyclus kan vooreerst worden ingekort, want prototypes kunnen op deze manier virtueel grondiger worden getest en hoeven niet langer fysiek te worden gebouwd. Dat past naadloos in de first-time-rightfilosofie uit de Industrie 4.0 benadering.”

Informatie uit CAD-pakket centraal

“De informatie uit de vertrouwde CAD-programma’s blijft in OptiMotion centraal staan, wat de machinebouwers toelaat om hun systeem zeer laagdrempelig en op een zeer toegankelijke manier te verbeteren. De optimalisatie van het aandrijfkoppel is hierbij het uiteindelijke doel. In vele gevallen kan er dan kleiner worden gedimensioneerd, wat niet alleen leidt tot minder componentkost maar ook een grote energiebesparing gedurende de levenscyclus toelaat. Er zijn niet meteen nadelen verbonden aan kleiner dimensioneren, al is er door de perfect afgestemde werking wel minder marge om de motor zwaarder te belasten.”

"De optimalisatie van het aandrijfkoppel is het uiteindelijke doel"

“De optimalisatie kan er ook voor zorgen dat machinebouwers de grenzen van hun ontwerp beter kunnen verkennen. Denk aan machineontwerpen waarin absoluut geen ruimte meer is voor een grotere motor. Dankzij de informatie uit het CAD-pakket kan je in dit geval bv. wel het snelste traject in functie van deze maximumgrootte van de motor kiezen zodat de machine toch een stuk optimaler werkt.”

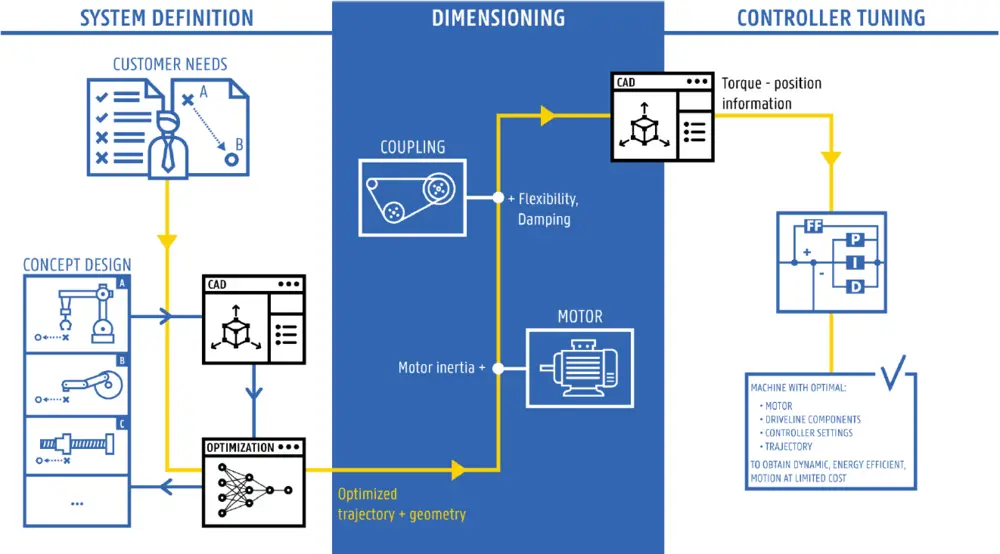

“We focussen ons binnen OptiMotion op meerdere facetten om een optimalisatie te bereiken: het kiezen van het juiste concept, een verbetering van het traject, een verbetering van de geometrie van de installatie, een optimale keuze van motor en eventuele reductor, en tot slot een aangepaste regeling. In elke stap kan het standaard CAD-programma daar meer betekenen dan enkel het uitvoeren van het tekenwerk.”

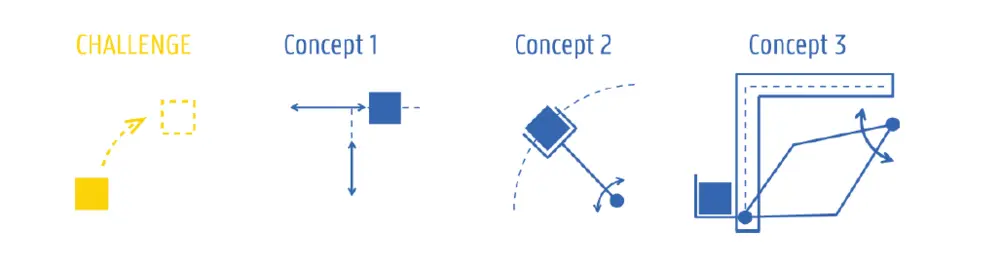

Conceptkeuze

“Om een beweging van punt A naar B uit te voeren, zijn er vaak al meerdere mogelijkheden (zie afbeelding). Het ideale concept kan via de aanwezige simulatiefunctie in het CAD-programma worden gekozen, want daar kan voor elke situatie het te verwachten motorkoppel worden opgevraagd. Al in de conceptfase kan je zo al beter - en op een snelle manier - onderbouwen waarom je kiest voor een bepaald concept. Dat is al een eerste, zeer toegankelijke stap.”

Geometrische optimalisatie

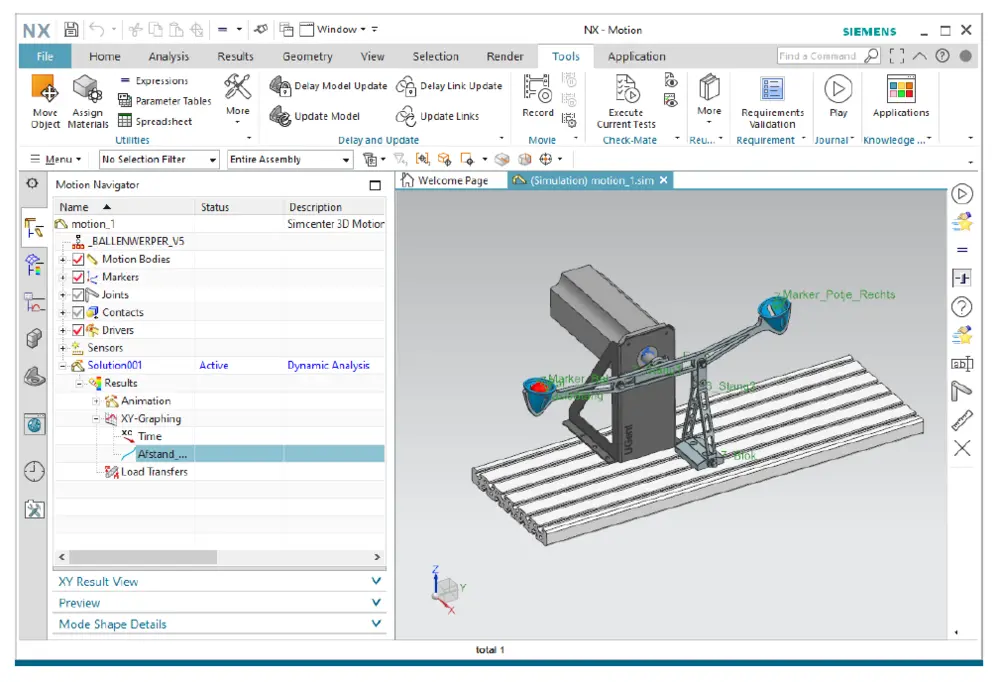

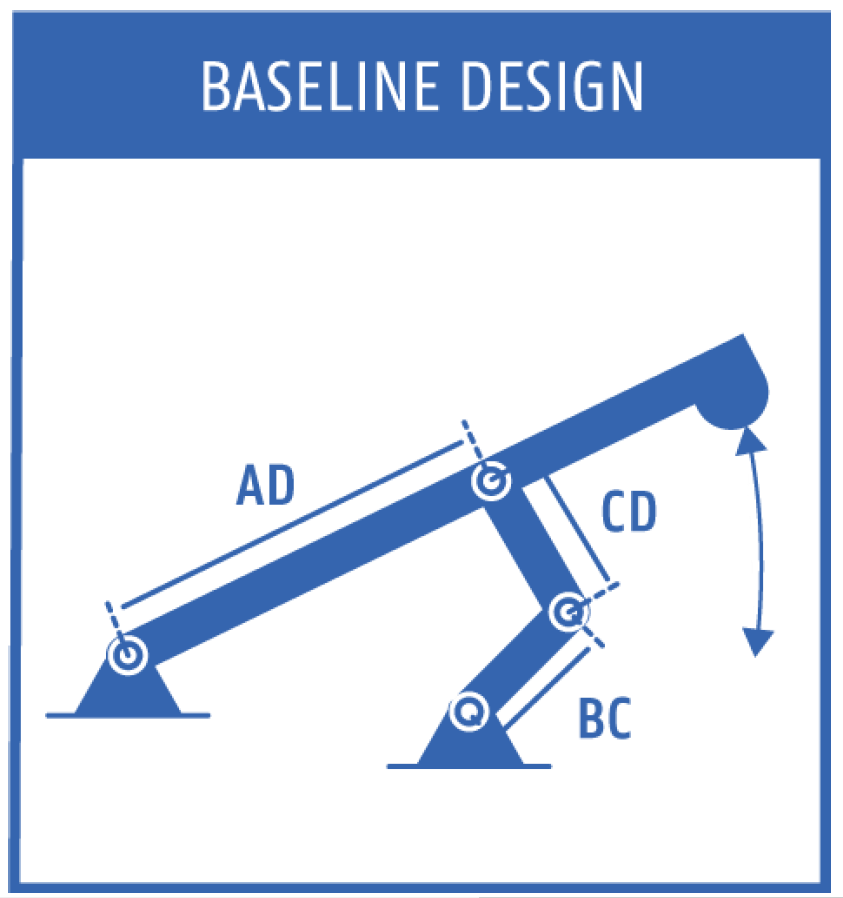

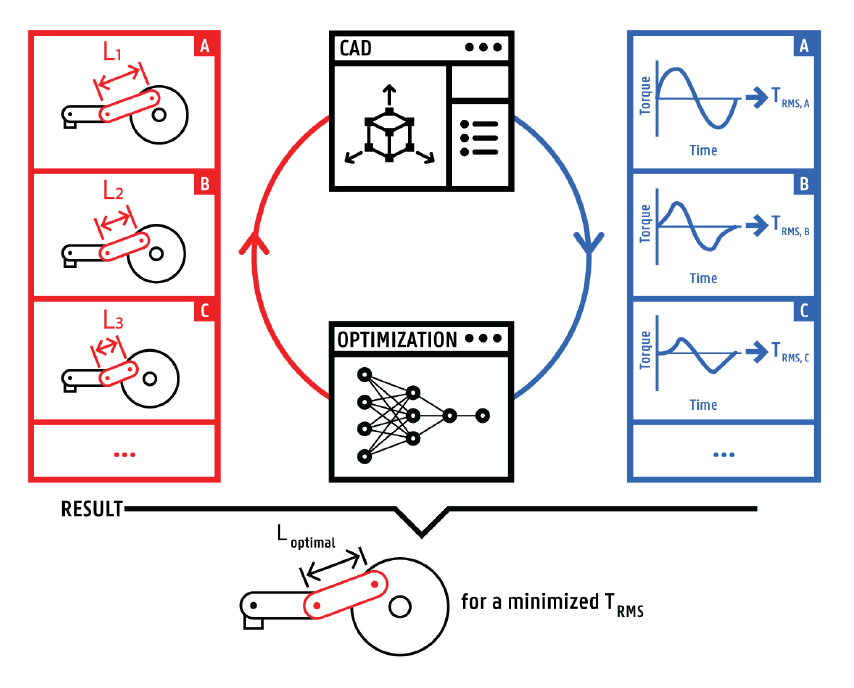

“Eenmaal het concept vaststaat, loont het de moeite om ook de mechanische opbouw van een systeem te analyseren. Zie het voorbeeld van de constructie hiernaast (foto), waarin een bal van de ene naar de andere kant gegooid wordt via een motor, die een zeker traject aflegt en zo een mechanische constructie doet bewegen. Het doel is in eerste instantie de reductie van het koppel. Er zijn in dit geval 3 lengtes die kunnen variëren in deze eenvoudige opbouw (AD, CD en BC - foto). Het traject is daarbij vrij te kiezen, maar de voorwaarde is wel dat het balletje altijd opgevangen wordt. In andere projecten kunnen uiteraard ook andere voorwaarden gelden, zoals de materiaalspanning of de totale massa beperken maar in dit geval was dat niet aan de orde. Door te variëren met de lengtes, krijg je telkens een andere lastinertie en lastkoppel. Zo kunnen we de oplossing selecteren die het kleinste koppel vereist terwijl ook de subvoorwaarden gehaald worden.”

“Ondertussen hebben we al meerdere tests uitgevoerd op de demonstratoren in onze labo’s die onze bevindingen valideren via metingen. De resultaten zijn op zijn zachtst gezegd opvallend. Ik haal er een voorbeeld uit waarbij de keuze van de opbouw van de eindeffector van groot belang bleek. In vergelijking met een ad hoc gekozen lengte van een stang, bleek bij een voorbeeldcase dat daar een vermindering van het RMS-koppel van 43% en zelfs 47% van het maximale koppel bereikt werd. In dit geval ging het niet om een aanpassing van de motor, enkel en alleen de aanpassing van de kinematische opbouw was hiervoor verantwoordelijk. De taak en de last bleven exact hetzelfde. Dat geeft toch stof tot nadenken.”

“Zoals eerder gezegd, vertrekken we vanuit de standaard CAD-programma’s die machinebouwers gebruiken en de informatie die zij al bevatten. CAD-pakketten laten wel toe om machineontwerpen ‘tot leven te wekken’ om te zien hoe ze bewegen, maar de cruciale mechanische informatie is helaas niet met één druk op de knop beschikbaar. Wie evenwel vertrouwd is met deze pakketten, kan probleemloos deze data terugvinden en inzetten voor zijn applicatie. Voor de optimalisatie van de geometrie kan de informatie uit CAD eenvoudig naar een Excelblad worden overgebracht. Er is in dit geval dus geen extra investering in software vereist. Door de afstanden onderling telkens aan te passen en vervolgens in de motionstudie van het CAD-programma te brengen, kunnen we op eenvoudige wijze bepalen wat de ideale opbouw in functie van de gewenste eigenschappen is, zoals een bepaalde snelheid of koppel. De nodige berekeningen worden via een algoritme door Excel uitgevoerd. Voor meer high-endoptimalisatie zijn er gespecialiseerde softwaretools op de markt waarmee de gebruiker geavanceerde motionstudies kan automatiseren.”

Optimalisatie van het bewegingsprofiel

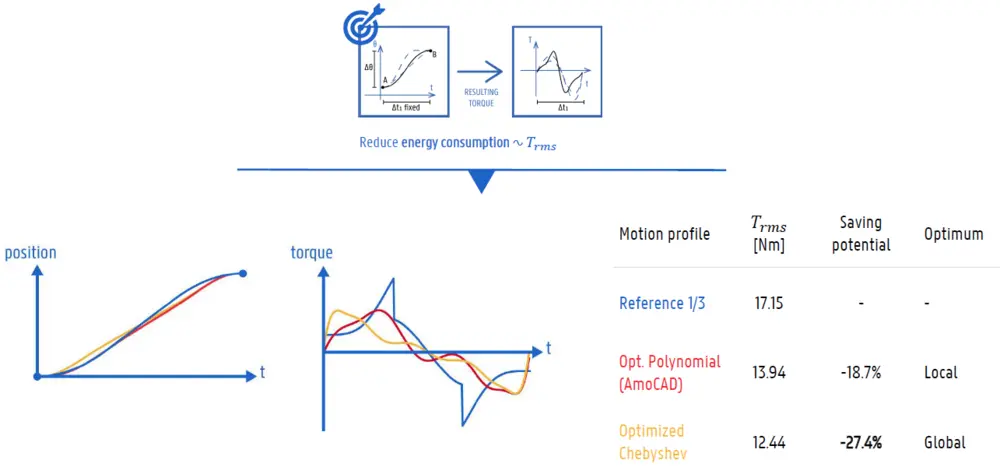

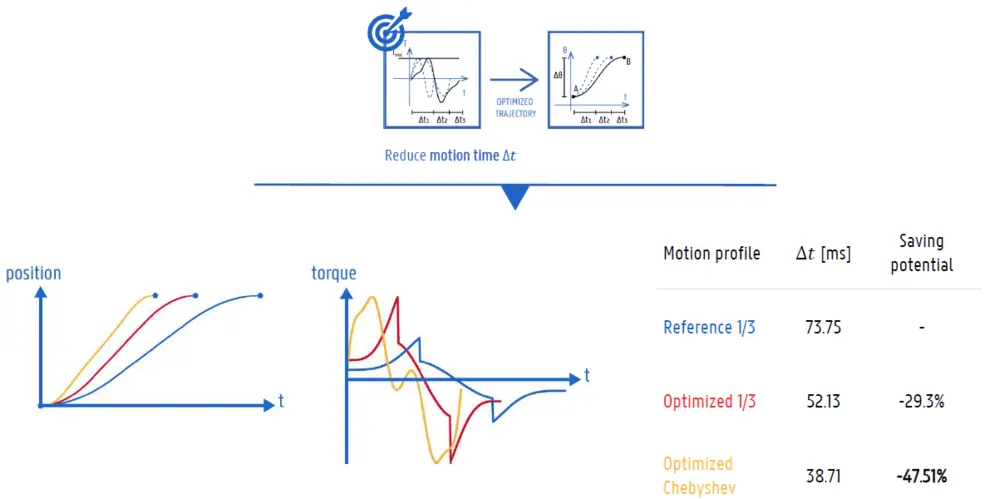

“Ook bij bewegingsprofieloptimalisatie zien we mooie cijfers in onze onderzoekscases, met koppels die makkelijk 20% à 30% kleiner kunnen zijn in vergelijking met een standaardtraject. Hier is zelfs ook geen sprake meer van eender welke mechanische of motoraanpassing. De vermindering is louter te wijten aan de betere afstemming van het bewegingsprofiel van de motor, waarbij rekening gehouden werd met de last en inertie-eigenschappen. De gegevens die in dit document ingevuld moeten worden, zijn het lastkoppel en de inertie in functie van de verdraaiingshoek van het mechanisme. Ook hier geldt weer: deze gegevens zijn vrij beschikbaar in CAD, maar moeten wel door de gebruiker zelf eruit worden gehaald en in tabelvorm in Excel worden gebracht.”

“De boodschap die we uit het OptiMotion onderzoek willen meegeven, is vooral: zelfs met laagdrempelige programma’s kan het ontwerp van machines sterk worden geoptimaliseerd. Dat geldt overigens niet alleen voor nieuwe systemen, het loont zeker de moeite om ook bestaande machines te herbekijken met deze werkwijze."

"Voor systemen waarin complexe kinematische bewegingen voorkomen, loont het zeker de moeite"

"Voor eenvoudige transportbanden of simpele spindelapplicaties is deze methode wellicht wat te veel van het goede, maar voor systemen waarin complexe kinematische bewegingen voorkomen, loont het zeker de moeite. Denk aan snelle pick & place-toepassingen, systemen met wisselende belasting in functie van de hoekverdraaiing en machines waarbij een punt-tot-puntbeweging een zelf te kiezen traject moet volgen. Het zijn deze niet-constante systeemeigenschappen die toelaten om het systeem te optimaliseren. Dat kan al met een eenvoudig Excelblad en de reeds beschikbare gegevens uit CAD als basis.”

WORKSHOPS OP KOMST

Ondertussen werden er al een aantal workshops gegeven voor de deelnemende bedrijven aan het OptiMotion-onderzoeksproject, waarbij de werkwijze met Excel toegelicht werd. De reacties waren zeer positief, vooral door de laagdrempelige toegang. In een tweede fase komen er ook workshops voor het bredere publiek van machinebouwers, van kleine kmo's tot de grotere spelers. Het aantal toepassingen is zo divers dat het voor vele bedrijven interessant is om deel te nemen aan de studiedag. Tijdens deze studiedag zal een overzicht worden gegeven van de ontwerpaanpak en komen de ontwikkelde optimalisatie procedures aan bod. Daarbij zullen ook de caseresultaten grondig worden toegelicht. De studiedag zal doorgaan op woensdagnamiddag 22 september.