Il est possible d'optimiser une machine via des données CAO

Lorsqu'on conçoit une machine, il est possible de réduire le couple d'entraînement de plusieurs dizaines de pour cent. Souvent, il suffit d'un programme de CAO standard pour y arriver. C'est ce qu'a démontré le projet de recherche OptiMotion Tetra, dont les données ont permis à l'UGent, l'UAntwerpen et FlandersMake de distiller un profil de mouvement optimal et/ou une construction idéale.

entraîenement optimal via la CAO

Avec Jan Stroobants (Flanders Make), l'équipe de recherche mixte (UAntwerpen/UGent) dirigée par Stijn Derammelaere et Bart Vanwalleghem nous a expliqué les résultats de leurs travaux.

"Ce projet fait suite au projet AMOCAD de Tetra, dans lequel nous avons étudié la manière de sélectionner des entraînements optimaux pour des applications de mouvement complexes à l'aide de logiciels de CAO. Parfois, les programmes de dimensionnement standard ne suffisent pas pour les applications complexes - pensez aux systèmes d'axes et aux mouvements cinématiques complexes. Nos résultats ont montré qu'avec les informations disponibles dans un logiciel de CAO standard, nous pouvons extraire des données d'entraînement très intéressantes. L'inertie et le couple de charge, notamment, se sont avérés très faciles à distiller du logiciel de CAO et très utiles pour choisir la technique d'entraînement."

"Avec les informations d'un logiciel de CAO standard, nous avons pu obtenir des données très intéressantes concernant la technologie d'entraînement"

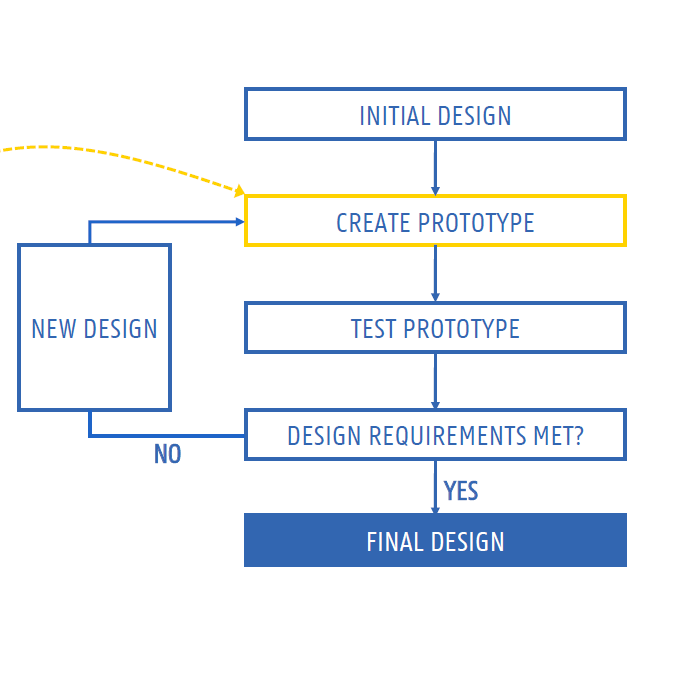

"Dans le projet de suivi OptiMotion qui s'étend de 2019 à cette année, nous allons encore plus loin et utilisons le modèle CAO pour utiliser les informations du programme dès la phase de design afin d'optimiser la conception de la machine". En d'autres termes, nous allons beaucoup plus loin que la simple sélection de l'entraînement: nous examinons également comment le système peut être optimisé dans d'autres domaines. Cette approche présente des avantages majeurs dans plusieurs domaines. Tout d'abord, le cycle de conception peut être raccourci car les prototypes peuvent être testés virtuellement de manière plus approfondie, et ils ne doivent plus être construits physiquement. Cela s'inscrit parfaitement dans la philosophie du 'first-time-right' de l'approche Industrie 4.0."

Informations provenant du logiciel de CAO central

"Les informations provenant des programmes de CAO habituels continuent de jouer un rôle central dans OptiMotion, ce qui permet aux constructeurs de machines d'améliorer leur système d'une manière très simple et accessible. L'objectif ultime ici est l'optimisation du couple d'entraînement. Dans de nombreux cas, il est alors possible de réduire la taille du système, ce qui permet non seulement de réduire le coût des composants, mais aussi de réaliser d'importantes économies d'énergie tout au long du cycle de vie. Il n'y a pas forcément d'inconvénients associés à un dimensionnement plus petit. Toutefois, le fonctionnement parfaitement réglé offre moins de marge pour charger davantage le moteur."

"L'objectif ultime est l'optimisation du couple d'entraînement"

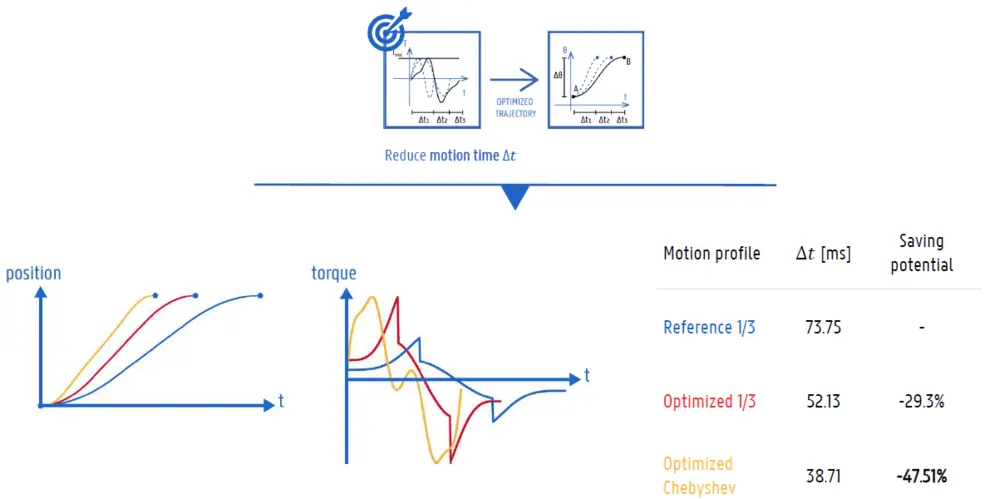

"L'optimisation peut également permettre aux constructeurs de machines de mieux explorer les limites de leur conception. Pensez aux conceptions de machines dans lesquelles il n'y a absolument pas de place pour un moteur plus grand. Grâce aux informations du logiciel de CAO, vous pouvez, par exemple, choisir le trajet le plus rapide en fonction de cette taille de moteur maximale, ce qui optimise le fonctionnement de la machine."

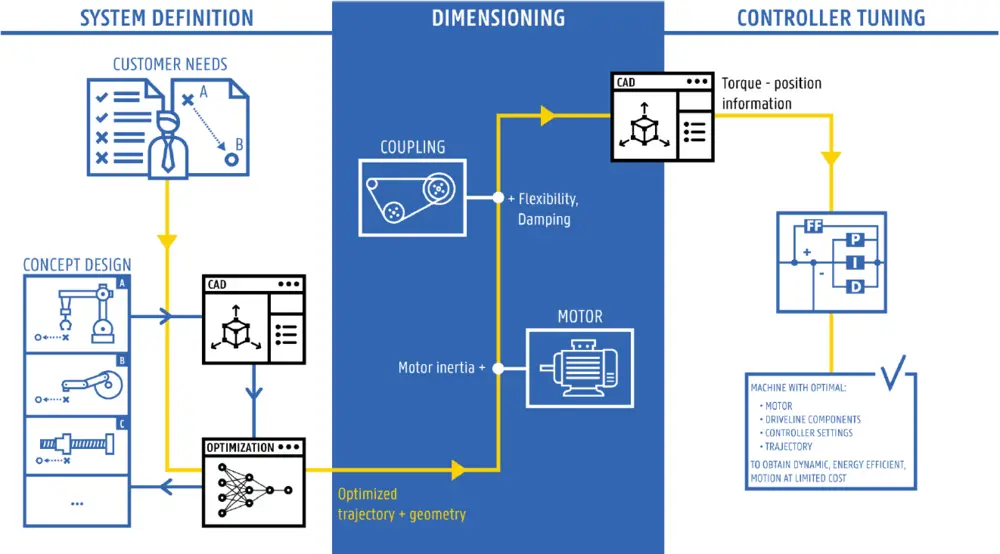

"Au sein d'OptiMotion, nous nous concentrons sur plusieurs facettes pour parvenir à l'optimisation: le choix du bon concept, l'amélioration du trajet, l'amélioration de la géométrie de l'installation, un choix optimal du moteur et du réducteur éventuel et enfin un contrôle approprié. A chaque étape, le programme de CAO standard peut apporter bien plus que la simple réalisation du travail de dessin."

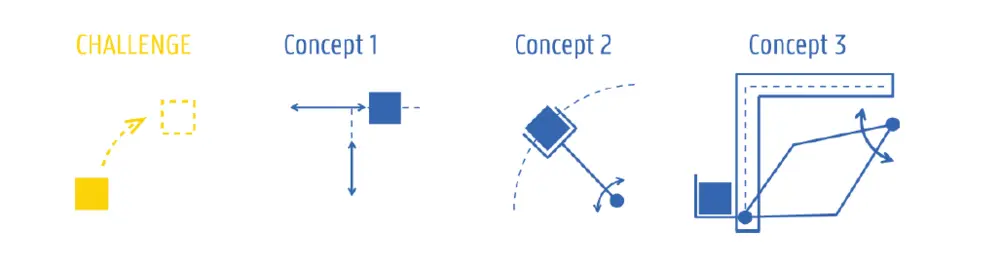

choix du concept

"Souvent, il y a plusieurs possibilités (voir figure) pour effectuer un mouvement d'un point A à un point B. Le concept idéal peut être sélectionné à l'aide de la fonction de simulation disponible dans le programme de CAO, où l'on peut demander le couple moteur attendu pour chaque situation. Dès la phase de conception, il est plus facile et plus rapide de justifier pourquoi vous avez choisi un concept particulier. C'est déjà un premier pas, très accessible".

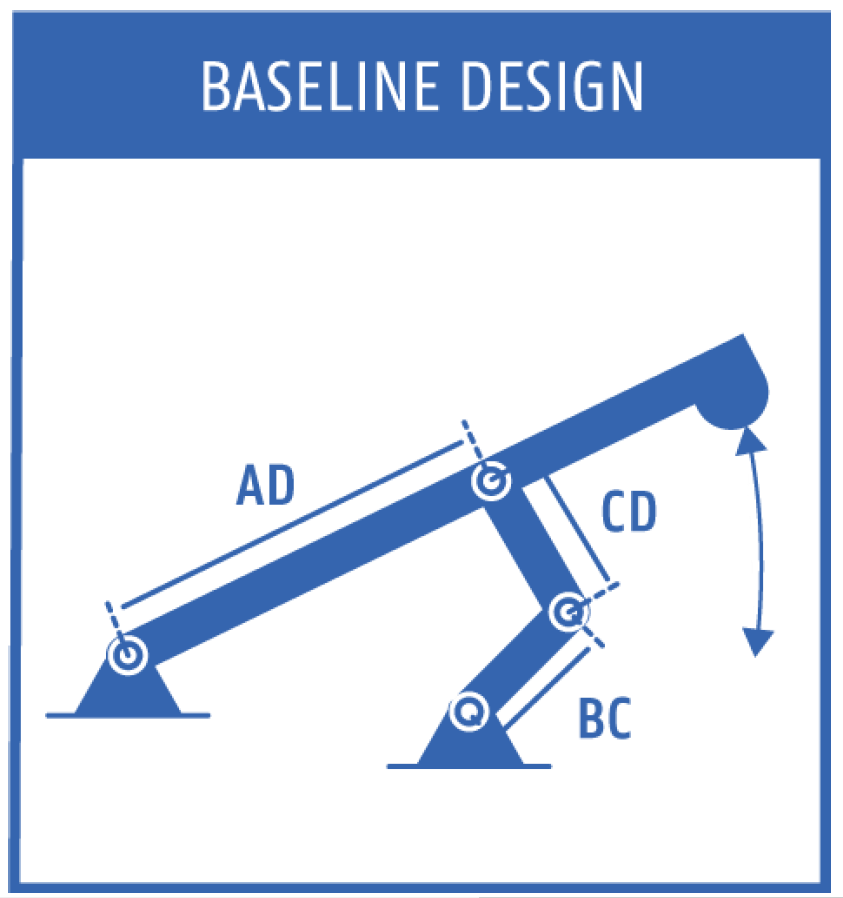

Optimisation géométrique

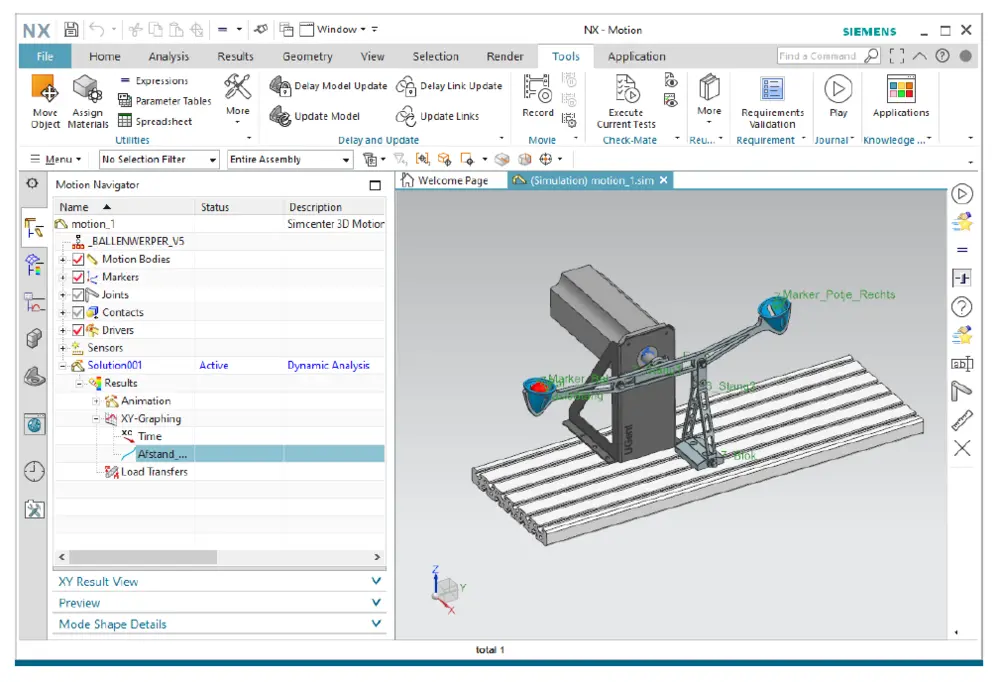

"Une fois le concept établi, il est intéressant d'analyser la structure mécanique d'un système. Prenons l'exemple de la construction présentée ici (photo), où une balle est lancée d'un côté à l'autre via un moteur qui parcourt une certaine distance et fait ainsi bouger une construction mécanique. L'objectif est en premier lieu la réduction du couple. Il y a 3 longueurs qui peuvent varier dans cette construction simple (AD, CD et BC - photo). Le trajet peut être choisi librement, mais la condition est que la balle soit toujours attrapée. Dans d'autres projets, bien sûr, d'autres conditions peuvent s'appliquer, comme la tension du matériau ou la limite de la masse totale, mais dans ce cas-ci, cela n'a pas posé de problème. En faisant varier les longueurs, on obtient toujours une inertie de charge et un couple de charge différents. Cela nous permet de sélectionner la solution qui nécessite le moins de couple tout en respectant les sous-conditions."

"Entre-temps, nous avons déjà effectué plusieurs tests sur les démonstrateurs dans nos laboratoires, validant nos conclusions par des mesures. Les résultats sont pour le moins frappants. Je voudrais citer un exemple où le choix de la construction de l'effecteur final s'est avéré très important. Par rapport à une longueur de tige choisie ad hoc, un exemple de cas a montré une réduction du couple RMS de 43% et même de 47% du couple maximum. Dans ce cas, il ne s'agissait pas d'adapter le moteur, mais seulement d'adapter la structure cinématique. La tâche et la charge sont restées exactement les mêmes. Cela donne matière à réflexion."

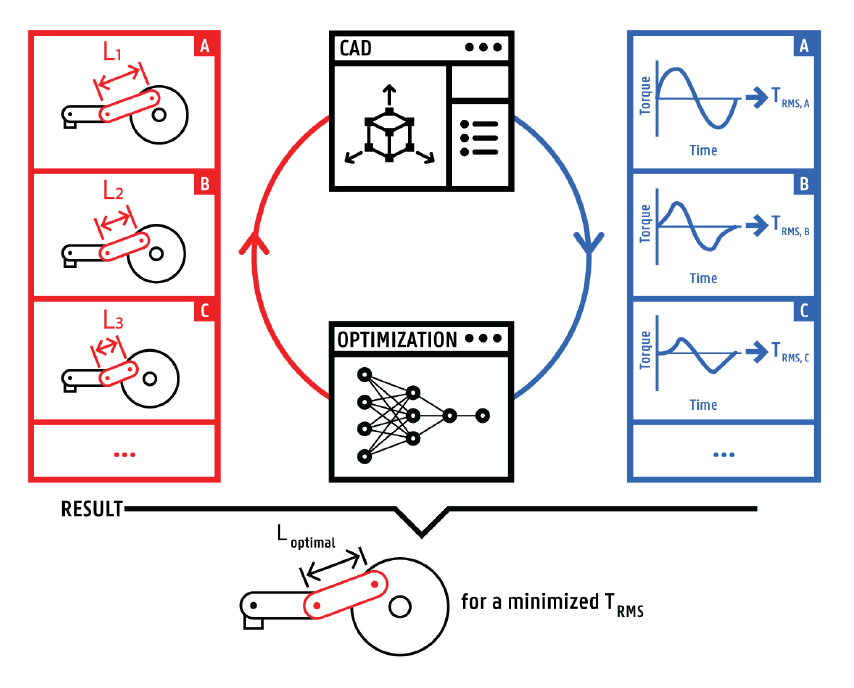

"Comme mentionné précédemment, nous partons des programmes de CAO standard utilisés par les constructeurs de machines et des informations qu'ils contiennent déjà. Les logiciels de CAO permettent de 'donner vie' aux conceptions de machines et de voir comment elles bougent mais malheureusement, les informations mécaniques essentielles ne sont pas disponibles d'un simple clic. Toutefois, si vous êtes familier avec ces logiciels, vous pouvez facilement trouver ces données et les utiliser pour votre application. Pour l'optimisation de la géométrie, les informations provenant du CAO peuvent facilement être transférées vers une feuille Excel. Dans ce cas, aucun investissement supplémentaire en logiciel n'est nécessaire. En ajustant les distances, puis en les introduisant dans l'étude de mouvement du programme de CAO, nous pouvons facilement déterminer la structure idéale pour les propriétés souhaitées, comme une certaine vitesse ou un certain couple. Les calculs nécessaires sont effectués par Excel via un algorithme. Pour une optimisation plus haut de gamme, il existe sur le marché des outils logiciels spécialisés qui permettent à l'utilisateur d'automatiser des études de mouvement avancées."

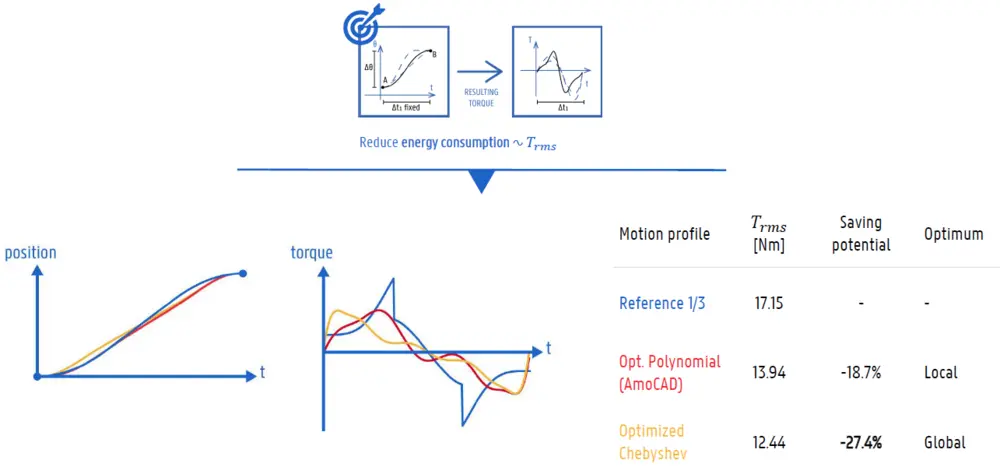

Optimisation du profil de mouvement

"En ce qui concerne l'optimisation du profil de mouvement, nous obtenons également des résultats remarquables dans nos cas de recherche, avec des couples qui peuvent facilement être réduits de 20 à 30 % par rapport à un trajet standard. Dans ce cas, il n'y a plus aucune adaptation mécanique ou motrice. Cette réduction est purement due à un meilleur réglage du profil de mouvement du moteur, en tenant compte des caractéristiques de charge et d'inertie. Les données à saisir dans ce document sont le couple de charge et l'inertie en fonction de l'angle de rotation du mécanisme. Là encore, ces données sont librement disponibles dans le logiciel de CAO, mais elles doivent être extraites par l'utilisateur et mises dans des tableaux Excel."

"Le message de l'étude OptiMotion est que même avec des programmes très accessibles, la conception des machines peut être grandement optimisée. D'ailleurs, cela ne s'applique pas seulement aux nouveaux systèmes; cela vaut certainement la peine de réexaminer les machines existantes en utilisant cette méthode."

"Cela vaut vraiment la peine pour les systèmes avec des mouvements cinématiques complexes"

"Cette méthode peut être un peu exagérée pour les convoyeurs simples ou les applications de broche simples mais elle vaut vraiment la peine pour les systèmes avec des mouvements cinématiques complexes. Pensez aux applications rapides de type 'pick & place', aux systèmes dont les charges varient en fonction de la rotation angulaire et aux machines où un mouvement point à point doit suivre une trajectoire auto-sélectionnée. Ce sont ces caractéristiques non constantes qui permettent d'optimiser le système. Cela peut déjà se faire en se basant sur une simple feuille Excel et les données déjà disponibles du CAO."

ATELIERS A VENIR

Plusieurs ateliers ont déjà été organisés pour les entreprises participant au projet de recherche OptiMotion. On y a expliqué la méthode de travail avec Excel. Les réactions ont été très positives, notamment en raison de la grande accessibilité. Dans un deuxième temps, des ateliers seront également organisés pour le grand public des constructeurs de machines, allant des petites PME aux grands acteurs. Les applications sont tellement variées qu'il est intéressant pour de nombreuses entreprises de participer à la journée d'étude. Au cours de cet atelier, on donnera un aperçu de l'approche de conception et des procédures d'optimisation développées. On expliquera également les résultats de cas. Cet atelier aura lieu le mercredi 22 septembre après-midi.